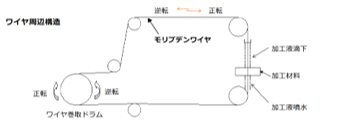

材料取りと荒加工のラニングコストを改善!ワイヤ放電コンターマシンによるスライス加工のご紹介!!

①目的

高硬度材の材料取りにおいて既設バンドソーでは刃が逃げてしまい歩留まりが悪かった。ワイヤ放電加工機でスライス加工をしていたが、加工時間がかかり、他の加工に停滞が生まれてしまうため、材料取りの工程を改善したい。

②導入のポイント

・タイナテック製ワイヤ放電精密コンターマシンを採用

・放電加工のため硬度の高い難削材の加工はもちろんのこと導電性のある材料なら加工可能な汎用性の高さ

・0.18Φ~0.2Φのワイヤ線を使用できるため歩留まりを向上できる

・モリブデンワイヤを使用するため真鍮ワイヤ線を使うワイヤ放電加工機に比べ加工速度が速い

・モリブデンワイヤを機械後方のドラムに巻き付け正転-逆転を繰り返し長時間の対応が可能なためラニングコストを抑えられる。

③実例

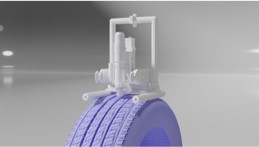

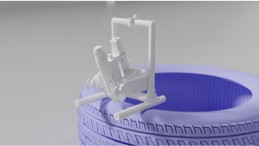

加工内容:円盤スライス加工

機 種:DKS7725-Ⅰ

材 料:チタン Φ170㎜

<費用対効果試算>

スライス加工(1枚)の加工時間:4時間

・ワイヤ ¥32/H

・加工液 ¥40/H

・フィルター¥22/H

・ガイド ¥75/H

・電力 ¥44/H(電気単価に依る)

合計 ¥213/H

⇒4Hの場合 ¥852

③結果

・モリブデンワイヤは正転逆転で繰り返し使用ができるためメーカー計算での消費量は128円程度だった。

・イオン交換樹脂をつかわないため、ランニングコストを極力かけずに稼働ができることが大変よかった。

・従来の放電加工機に比べ、加工速度が出せた。

・バンドソーに比べ安全性が高く、歩留まりもよくなった。

【キャンペーン開催中】一本の工具で穴あけとねじ切りを同時進行で加工!ネジ切り工具「スレッドミル」

スレッドミルとは?

切削工具で通常のねじ切りに使う「タップ」に代わる新たなねじ切り工具です。

一本の工具で穴あけとねじ切りを同時進行であけることができ、工具交換時間を大幅に短縮することができます。

➀目的

タップ加工のお悩みをスレッドミルで解決

高硬度鋼のねじ切りをNC加工による自動化へ

②導入のポイント

HRC60でもタップ加工は可能!HAP40などの粉末ハイスにもご使用いただけます。

タップの折損が心配、加工工程が多い、高硬度鋼ではタップが負ける、加工面がかじる・・・等の従来のタップ加工時に感じるお悩みを一気に解決することができます。

③実例

下穴が不要(EDTタイプ)でドリル加工の必要無し

タップよりも機械にかかる負荷が少ないため、剛性の低い小さなマシニングセンタで使用できます。

【実際の加工の様子はこちら】

④ユーザー様の声

・下穴無しでタップ加工なんて大丈夫?と思いましたが、加工動画を見てびっくりした。

・NCプログラムのサポートがあり初めての使用でも問題なかった。

・タップと比べて切りくずが詰まるリスクが少なく、詰まりが原因で折れてしまうリスクを減らせることができ、万が一折れた場合でも、工具が穴に詰まることがないため、折れた後の除去作業も容易です。

・3D、3.5Dタイプが追加され使用範囲が広がり、管用タップもラインナップあり便利になった。

・今は安全優先で下穴を開けてから(下穴あり)ETタイプを使用しているが、実績もできてきたので今後は(下穴なし)EDTタイプにしていこうかと考えています。

⑤お得なキャンペーンを開催中!

お得にお買い求めいただけるキャンペーンを開催中です。

ぜひお気軽にお問い合わせください。

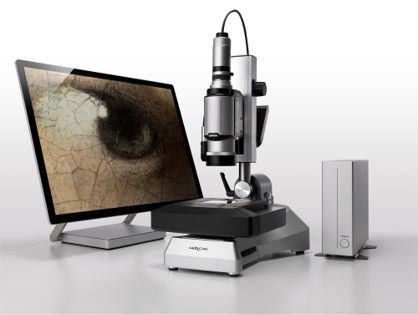

これまで計測できなかった大型ワークの計測が可能に!デジタルマイクロスコープによる大型ワークの観察ソリューションのご紹介

➀目的

大型の金型(タイヤ成型用途)を製造しているお客様で、金型へのレーザー加工の仕上がりを成型品でチェックされていた。サンプルワークが2m程度と大きく、一般的な顕微鏡や測定器では検査ができなかったため、代替方法としてカットサンプルでのチェックをされていたが、加工条件など実物との差があり金型現物での検査を望まれていた。

②導入のポイント

・ハイロックス製デジタルマイクロスコープでは、サンプルワークの接触可能位置や素材、寸法に合わせて特注スタンドの設計製作が可能

・ワークの上に乗せる方式の特注スタンド「ポータブルスタンド」を用いて、大きさの限度なく観察が可能

・2D/3Dでの計測用途にも対応ができること

・Z軸の電動制御や、アングル機構なども追加可能

③実例

デジタルマイクロスコープを特注で設計したポータブルスタンドに搭載することで金型現物での検査が可能となった。

これにより従来までのカットサンプルを作る工程が削減されるとともに、実物での検査が可能となったことで、検査能力が大幅に向上した。

④結果(お客様のお声)

ワークが大きく実ワークでの検査ができる顕微鏡や測定器はないと考えていたがそれができるようになった。

また2D/3Dの計測機能も高精度な測定ができるため、検査工程の大幅な改善につながった。

⑤このようなお客様におすすめです。

測定ワークが大きく対応できる顕微鏡がないとお困りのお客様におすすめです。

・建材(住宅、船舶などの大型構造物)

・コンクリート(電柱、道路などインフラ関係)

・稼働中の配管(工場、プラントなど)

・大判印刷の転写ロール(印刷関係)

・自動車、大型加工機等

・樹木(年輪のカウントなど)

・接触不可のサンプルワークは大型スタンドも設計可能です。

日工機材Youtubeチャンネルにて製品の紹介をおこなっております。

ご興味のあるお客様は、以下のURLよりご視聴ください。

加工時間1/3を実現!KCラジアスエンドミル使用効果を超硬ボールエンドミルとの比較でご紹介

➀目的

従来超硬ボールエンドミルで行っていた「三次元等高線形状加工」をKCラジアスエンドミルに置き換えて加工する事で、「得られる効果」を最大化させる。

②導入のポイント

・加工時間の大幅な短縮

・使用エンドミルの種類・本数の削減

・加工工程の集約

・加工安定化による精度の向上

・以上のメリットにより、トータルの加工コストを削減

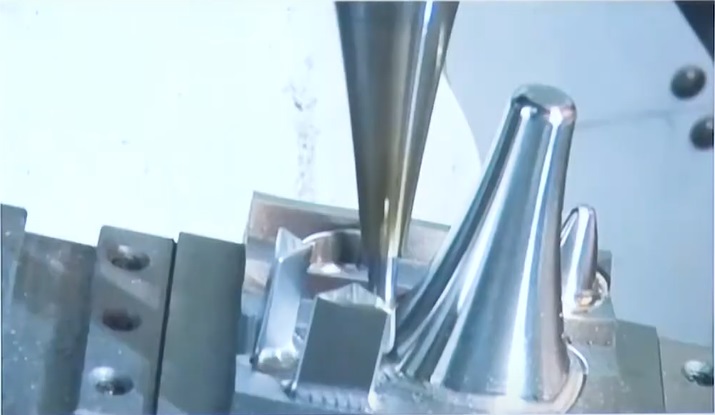

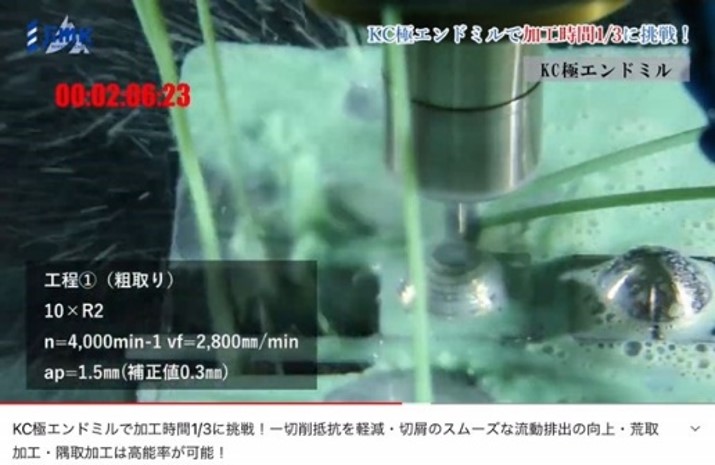

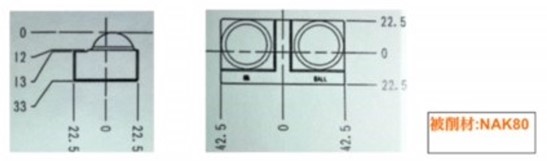

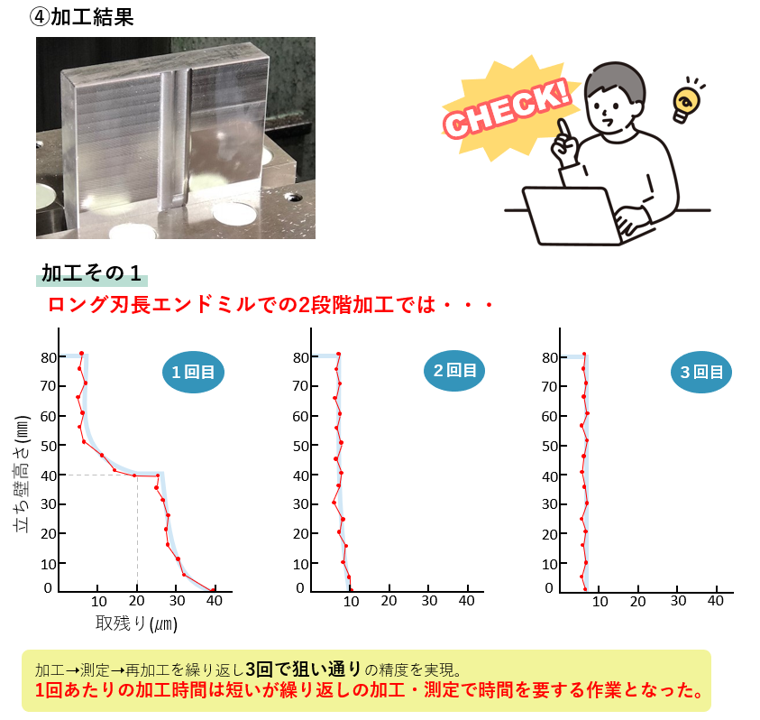

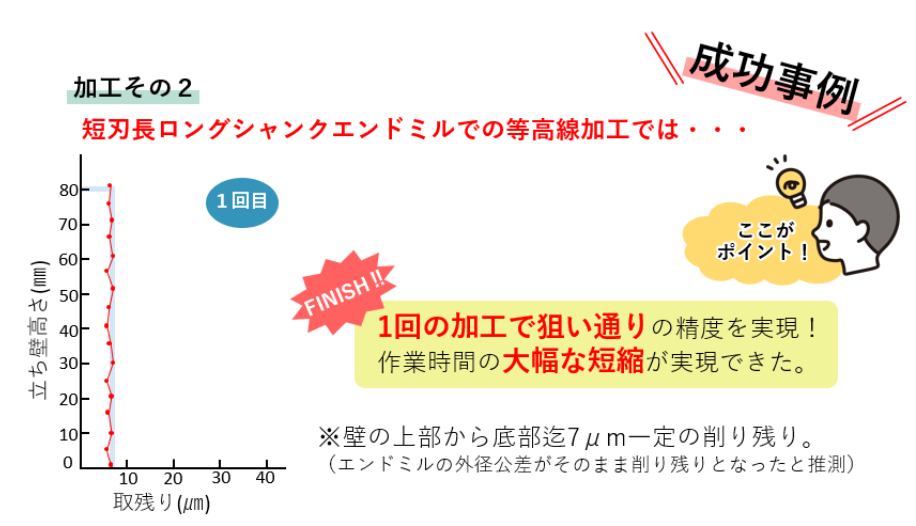

③加工検証

NAK80 20㎜X20㎜X10㎜のワークからR10の半球の形状を削り出す。

超硬ボールエンドミルとKCラジアスエンドミルの性能を比較し、効果検証を行う。

④結果

【粗取りから仕上げまで】

超硬ボールエンドミル→R5、R3と2種類のエンドミルを使用

KCラジアスエンドミル→φ10xR2の1本のみで対応できた。

【粗取りから仕上げまで】

超硬ボールエンドミル→5工程

KCラジアスエンドミル→3工程と40%削減できた。

【粗取りから仕上げまで】

超硬ボールエンドミルの加工→トータル55分

KCラジアスエンドミル→同じ加工をわずか20分弱で完了した(約1/3に短縮成功!!)

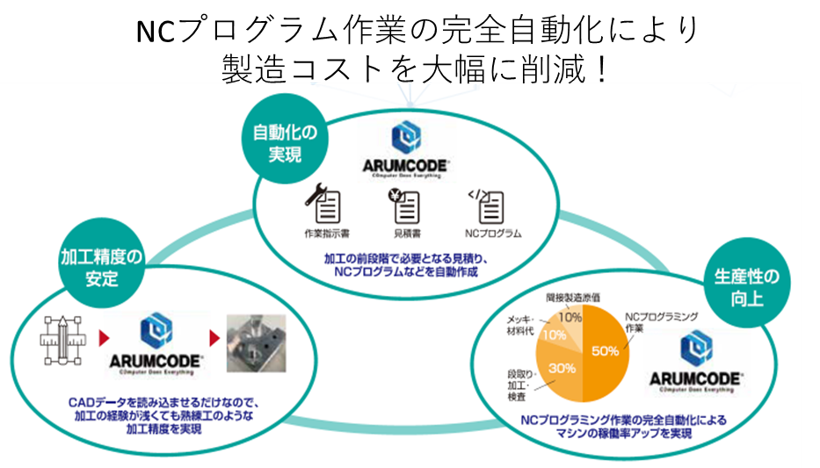

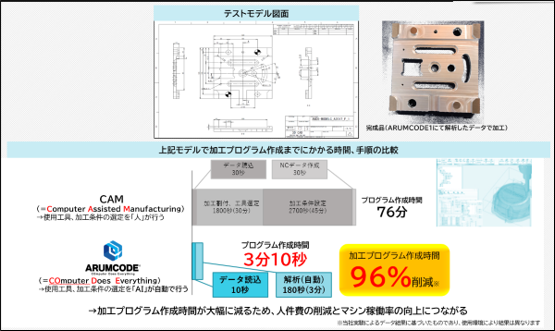

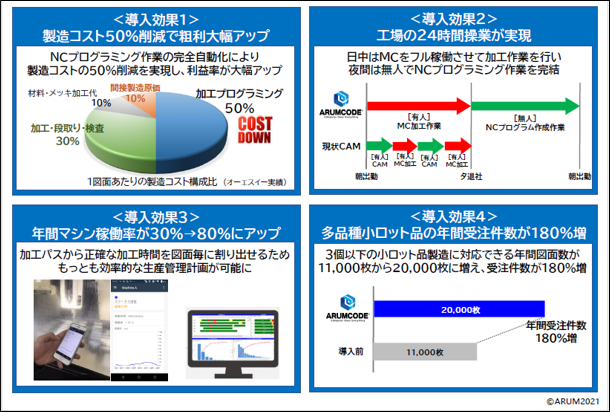

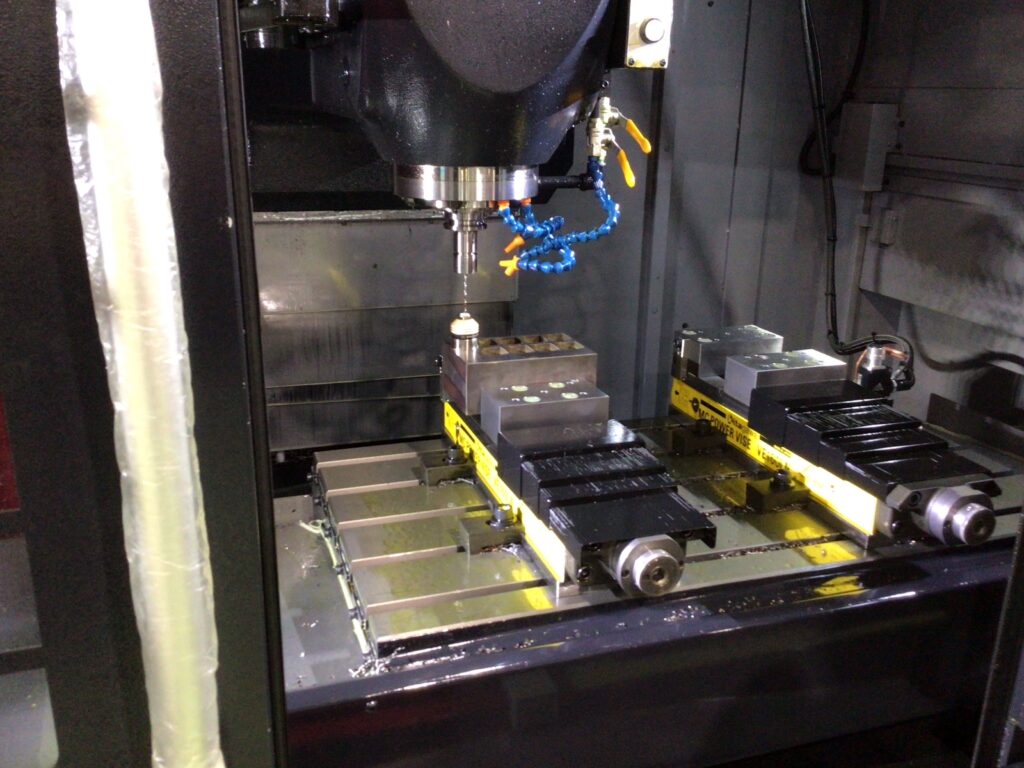

製造コスト50%削減の効果!加工プログラム自動生成CAMソフトの導入例

➀目的

加工プログラムの作成に日中の時間がとられてしまい、マシニングセンタでの加工の稼働率が下がってしまう。NCプログラムマーの育成に時間がかかるが、加工プログラムの作成時間を削減し、マシニングセンタの稼働率を上げたいという課題がある。

②導入のポイント

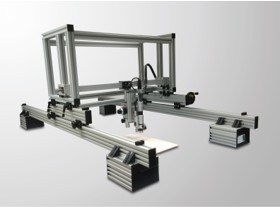

・ アルム(株)製のARUMCODEは、CADデータを読み込ませるだけでNCプログラムを自動生成する

・完全自動をコンセプトとしているAIソフトウェア

・NCプログラム作成者の負荷を低減しながら、 マシニングセンタの稼働率を上げられる

③実例

※アルム実験によるデータ結果に基づいたものであり、使用環境により結果は異なります

<ソフト仕様>

・加工可能機種 :立形3軸マシニングセンタ

・対応NC制御 :FANUC、三菱電機(メルダス)

・加工対象ワーク :6F材

・推奨ワークサイズ:200㎜×200㎜×50㎜

・工具登録可能本数:1,000本

・ワーク固定方法 :バイス

・CADデータの形式:STL

④結果

・加工プログラム作成時間を現状のCAMと比較し96%削減できた。

(対応できる年間図面数が11,000枚から20,000枚に増加)

・夜間は無人でNCプログラミング作業を完結することができ、

日中のマシニングセンタをフル稼働することができるようになった。

(年間マシン稼働率が30%→80%にアップ)

・効率的な生産管理計画が可能になり多品種小ロット品の年間 受注件数が180%増加した。

⑤ARUMCODEは今後も進化していきます

※アルムのグループ会社:(株)オーエスイーでのテスト導入効果

<今後のアップデート予定>

直近のバージョンアップ(6月予定)

ARUMCODE1のver.2

→2.5軸加工に対応

→工具補正を加味したプログラム生成

→加工時間、工具走行経路のさらなる改善

ARUMCODE2:旋盤加工に対応

ARUMCODE3:研磨加工に対応

ARUMCODE4:鋳物加工に対応

・・・等々、追加機能多数!!

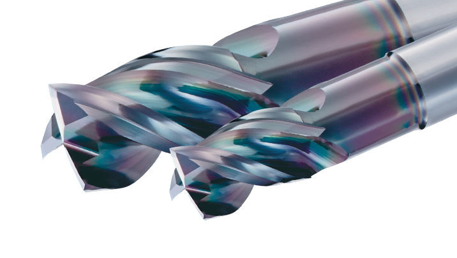

20%のコストダウンを実現!!日工機材オリジナルダイヤコーティングエンドミルでのグラファイト加工の事例をご紹介!!

➀目的

国内メーカーの工具を使用し、脆性材となるグラファイトの加工をおこなっていたが、摩耗やチッピングの発生により加工精度と面品位を保つことに苦労していた。

品質を安定させるために工具交換回数が増えてしまうためコストが多くかかっていた。

耐摩耗性にすぐれた工具を選定し、工具摩耗・チッピングを低減することで、工具交換の削減と加工精度・面品位の向上をはかりたい。

②導入のポイント

・丸みの少ない刃形を採用し、低抵抗でワークの欠けを抑制

・最適化されたダイヤコートによる高い耐摩耗性能

・R部と外周刃のつなぎをなくし仕上げ面の加工段差を低減

・既製品のラインナップにないサイズも自社に合わせて製作可能

③加工検証

・グラファイト材への加工

・加工機 牧野V56GRAPHITE

・使用工具 NKダイヤコートエンドミル

④結果(お客様の声)

・工具交換回数を削減でき、1本単価もこれまで使用してきたエンドミルよりも

価格メリットもあり20%のコストダウンとなった

・耐摩耗性がよく荒加工から仕上げ加工まで幅広く使用できた

・段差の少ない刃形による効果がでて、加工精度と面品位の向上ができた

※お客様の加工内容や使用工具により効果は変動致します

※御社の状況に合わせた導入製品のご相談も承ります。お気軽に下記よりお問い合わせください。

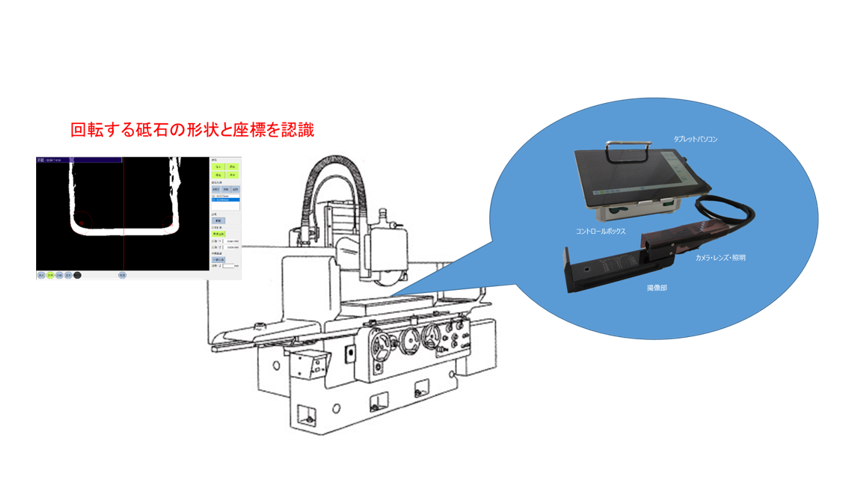

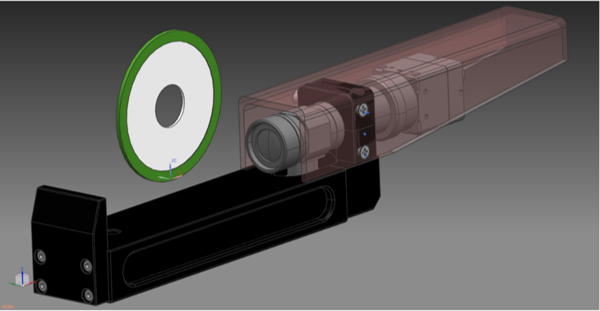

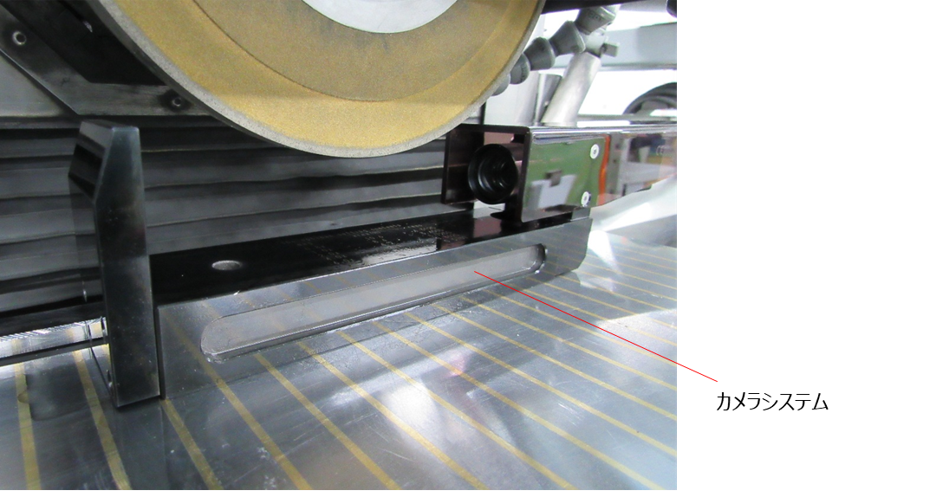

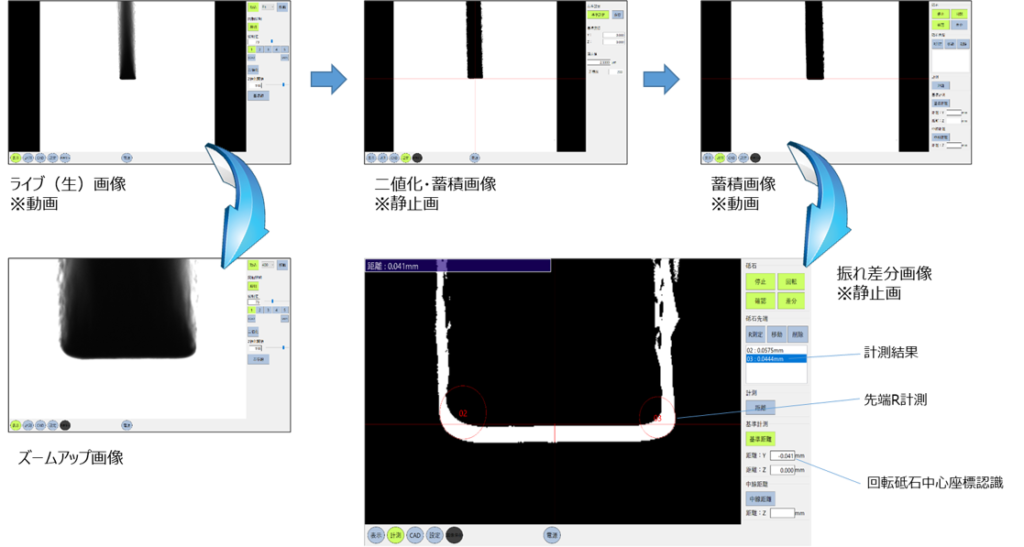

「新方式でミクロンオーダーの研削加工時間を短縮!回転砥石計測カメラシステム」

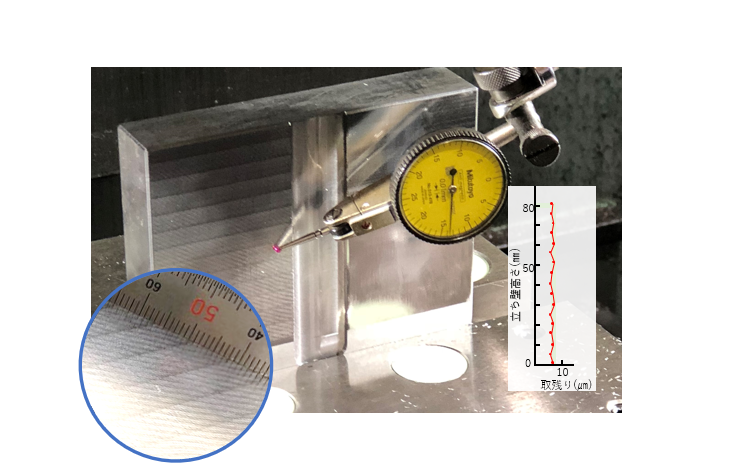

➀目的

精密な研削加工において砥石の形状や砥石軸の振れの影響により、厳しい寸法公差のある加工において捨て研(ダミー加工)による砥石形状の確認や研削加工後のワーク確認を繰り返さないといけない課題があった。正確な砥石の形状(回転時の砥石の振れ幅を含む)を機上で確認ができるようにすることで、加工時間の短縮、加工精度の向上を図りたい。

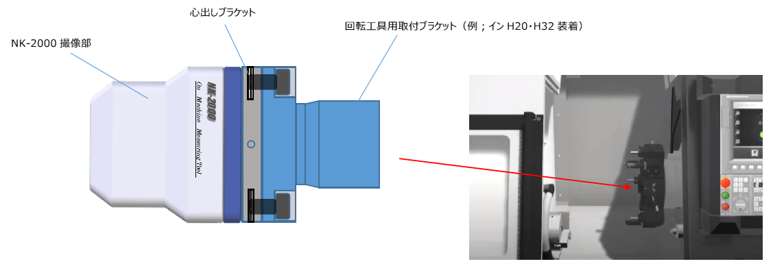

②導入のポイント

・機上測定機NK-2000のカメラシステムとアプリケーションを回転砥石計測用に最適化し特殊光学系構成による砥石端面の形状把握。

・高回転する砥石の振れを画像蓄積し、ワークに転写することで加工時の砥石の形状を確認。

・研削盤上でミクロンオーダーの位置決めの見える化を実現。

③実例

・操作方法

砥石を回転させながら、タブレットPCの砥石計測アプリケーションの画像取込ボタンを押すことで、回転した砥石の形状を蓄積画像として取り込み、蓄積データから回転する砥石の先端形状を見える化。

④結果

・ここまで回転する砥石の形状を機上で確認できるようになったことに驚いた。

・砥石の形状を確認するための捨て研(ダミー加工)が不要になり、加工時間の低減ができた。

・加工前に砥石の形状を確認しておくことで、加工後の形状(寸法) 不良になる原因を減らすことができた。

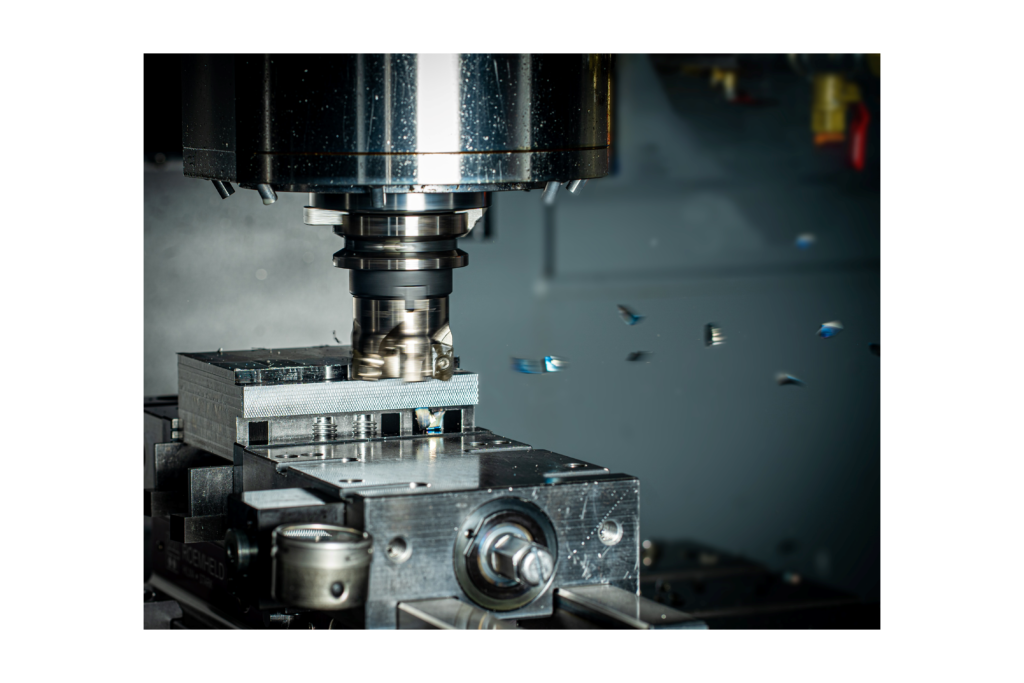

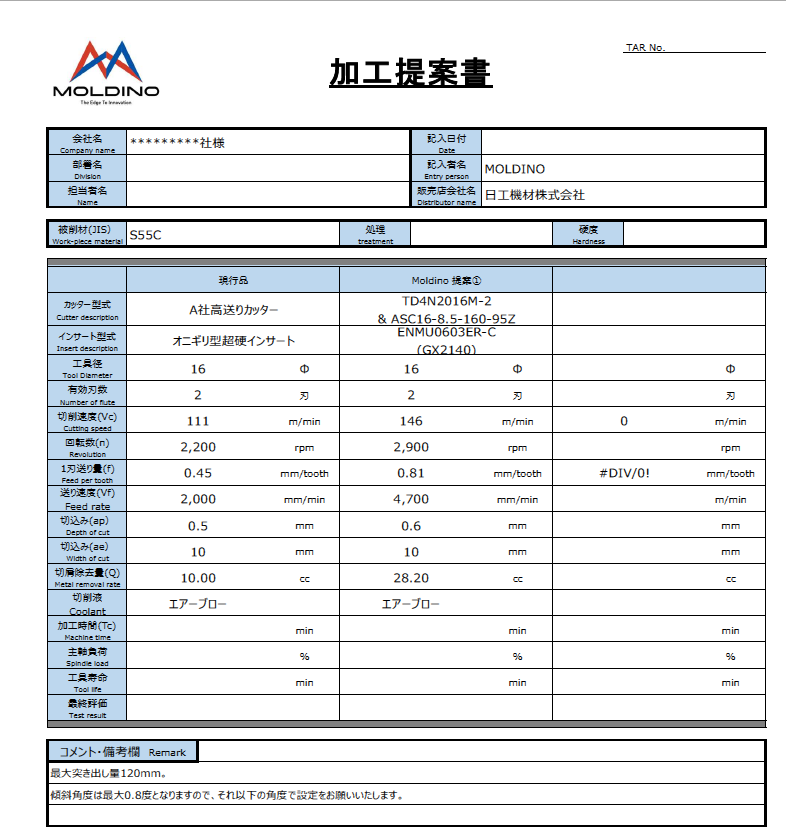

モールドベース粗取り加工 加工能率2.8倍達成!!

➀目的

モールドベースの粗取り加工の高能率化、コスト削減

②導入ポイント

従来使用していた他社製高送りカッターΦ16を MOLDINO製TD4Nに切り換え。

加工能率の大幅アップによる加工時間の短縮と、インサートの耐久性改善によるコストダウンを実現。

③加工検証

加工内容:モールドベースS55Cの粗取り加工

使用工具:MOLDINO

本体…TD4N2016M-2&ASC16-8.5-160-95Z

インサート…ENMU0603ER-C-GX2140

商品の特性や詳細情報はこちら

(MOLDINO メーカーページに繋がります)

④加工結果

・Zの切り込み量(ap):0.5mm→0.6mm(1.2倍)

・テーブル送り:2,000mm/min→4,700mm/min(2.35倍)と加工条件アップに成功

・切り層排出量:10cc/min→28.20cc/min(2.8倍)を実現できた。

従来の他社製高送りカッターでは2時間が限界だったインサートの寿命がMOLDINO製では2時間使用後も正常摩耗。使用インサートの削減でコストダウンにもつながった。

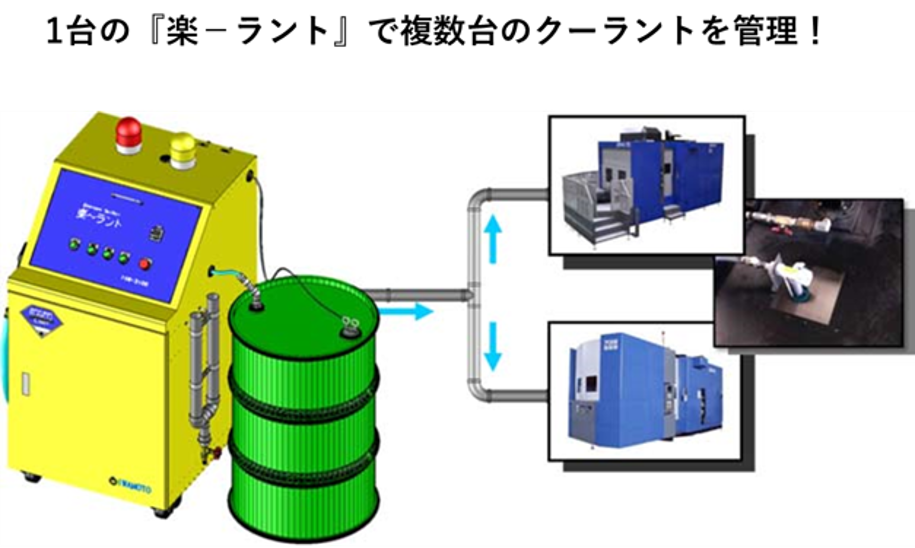

工作機械のクーラント液補充・濃度管理を自動化!日々の加工液のつぎ足し作業がゼロに!!

①目的

加工時間の長い加工をおこなっている際にクーラントが足らなくなり、アラームがつき機械が止まってしまう「ちょこっと停止」が発生。つぎ足し作業が手間となり、人がつかないといけない状態だった。

②導入のポイント

岩本工業製「楽~ラント」を導入。

・1台の楽~ラントより配管を繋ぎクーラントタンクにボールタップを仕掛ける事で、複数台の工作機械のクーラント水量を管理できる。

・楽~ラントからの供給時に設定した濃度にて、自動で工作機械のタンクにクーラントを充填してくれる。

・100Vの電源で運転ができるため大規模な電気工事がいらない。

③実例

■導入例

5台の工作機械に2台の楽~ラントを導入。

これまで2日に一度おこなっていた加工液の補充作業が

自動供給装置の導入により0(ゼロ)となった。

④結果

(お客様の声)

・長期連休中の加工でクーラント水量が不足して加工停止となることを気にすることがなくなった。

・つぎ足しが自動化されたため、クーラント管理にかかる時間が削減。

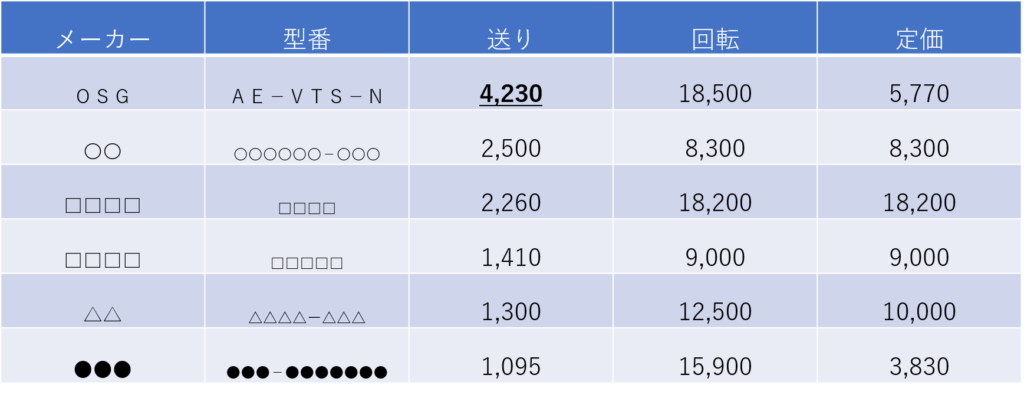

アルミニウム溝加工 2倍の送り速度で加工時間短縮を実現

➀目的

アルミニウム溝加工における工程、加工時間の短縮

②導入のポイント

耐溶着性や潤滑性が求められるアルミニウム合金などの非鉄金属に威力を発揮するDLCコーティングにより耐久性向上、送り速度アップにより加工時間の短縮を実現

各社送り速度の比較

③加工検証

加工内容:アルミニウム合金 φ6 1Dの溝加工

使用工具:OSG AE-VTS-N φ6X18

不等リード・不等分割刃型によりビビリなし

④加工結果

・導入前は2工程(荒加工にラフィング、仕上げにスクエア)が1工程で加工できた

・上記導入により作業時間が約1/2に短縮することができた

・エンドミルの耐久性があがり購入本数が減った

・スクエアの他、ピンカド、ラジアスのバリエーションがあり加工によって使い分けできる

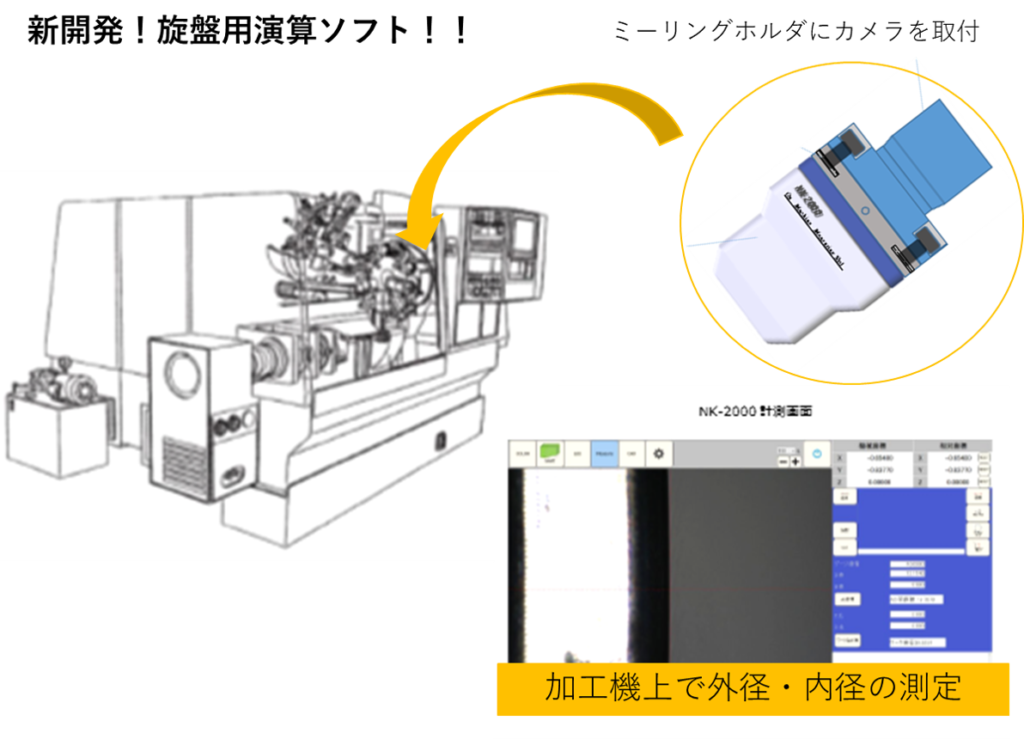

ターレット旋盤での加工後に機上で100分の1の測定!機上測定機の活用事例!!

①目的

旋盤での外径・内径加工後に機外での測定にて寸法を測定。

3次元測定機の数が限られており、測定の順番待ちで次の工程への

滞留が発生していたのを機上測定機にて工程の滞留を解決させたい。

②導入のポイント

熊本精研工業製機上測定機NK-2000のアプリケーションを改造し導入。

・マシニングセンタ、形彫放電加工機、ワイヤ放電加工機、

各種研削盤での多数の導入実績あり。

⇒社内設備の複数の工作機械と流用が可能。

・他のメーカーでは難しい改造案の開発が早く引き出しが多い。

・選定レンズの能力が高く、位置決めに関わる撮像画が鮮明。

③実例

■取付方法

ターレット側の回転工具用のホルダーに取付

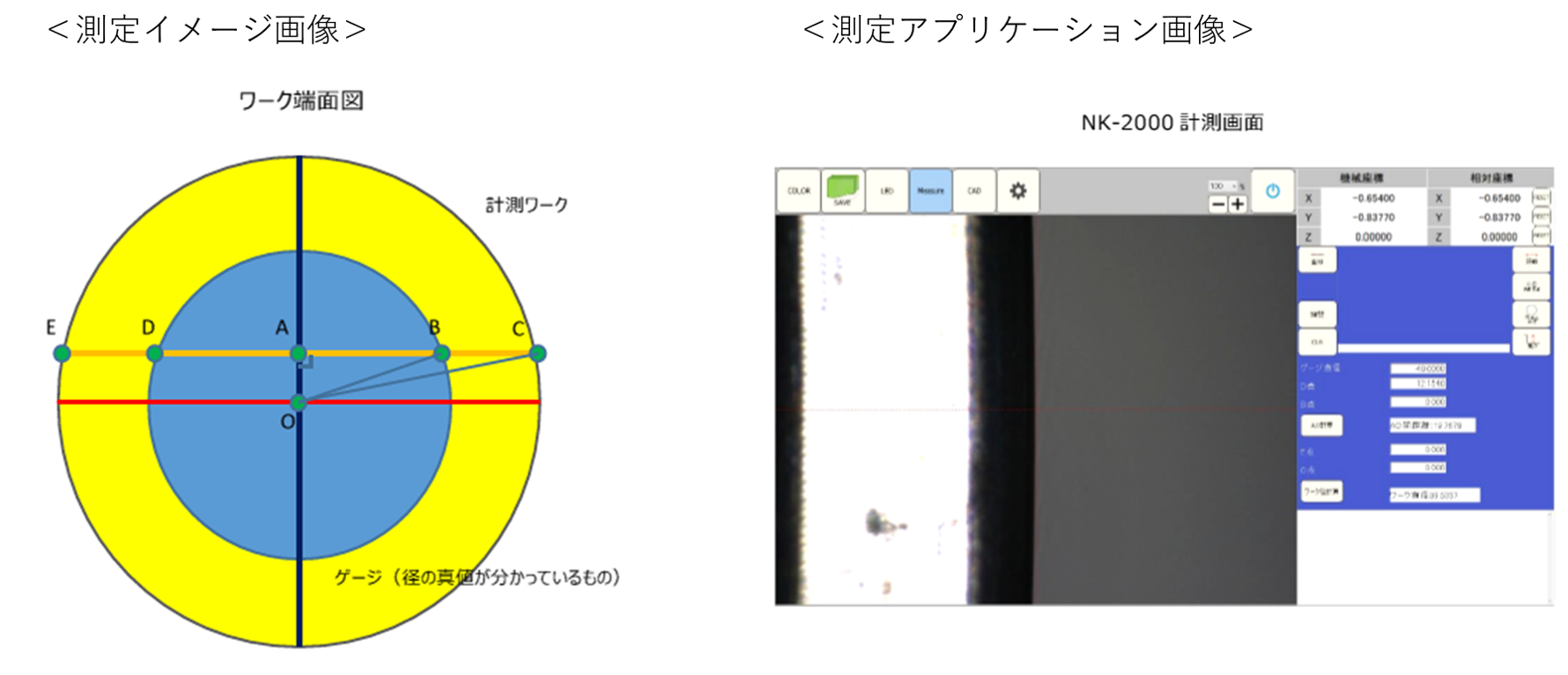

■測定方法

旋盤のX軸の移動量から測定をおこなう方式。

ただ、X軸の移動とチャックセンターにギャップがあるため、

予め外径が出ているゲージを準備し、誤差を測定。

(測定イメージ画像:黄色部がゲージ)。

その後、測定対象ワークの加工後

(測定イメージ画像:青色部がワーク)に、ゲージを測定した際の

誤差分をアプリケーションの補正値に入力し 自動演算にて測定(測定アプリケーション画像)

③お客様の声

・旋盤加工後に機外測定をおこなう工程がなくなり生産性があがった。

・機上で1/100の測定ができるため、追加工の必要性が機上で判断できるようになった。

この仕上がりが普通のマシニングセンターで…⁉80㎜の立ち壁を一発でミクロンオーダーの仕上げに成功!!

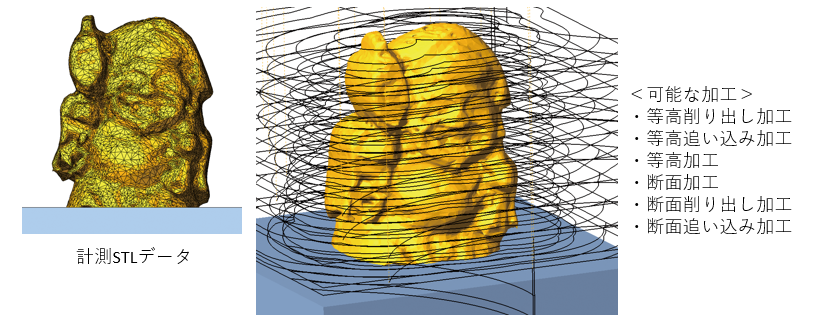

面や稜線の多いSTLデータの描画速度を大幅に向上!キャムタスによるリバースエンジニアリングの活用事例をご紹介!!

①目的

図面が存在しない金型を測定器で計測、または3DスキャナによりSTLデータとしてデジタル化した場合、情報量が多く読み込みに大幅に時間がかかっていました。それらのSTLデータを高速で読み込み・操作できるように、STL要素という概念を新しく追加しました。

面や稜線が多く情報量が大きいデータの描画速度に強みのあるキャムタス製Speedy mill Nextを活用。

②導入のポイント

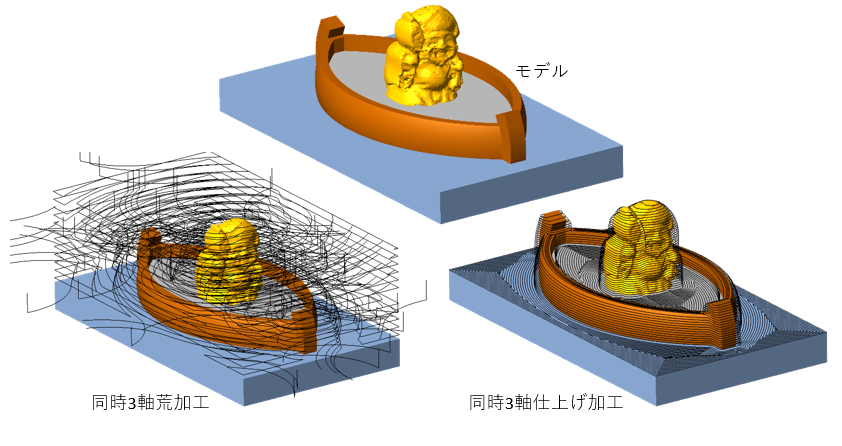

3DCADで作成した舟にSTLデータで作った大黒様を乗せてみました。実際の金型でもパーティング面などを3DCADで作成し、取得したSTLデータと合成して同時3軸加工が可能です。

③導入されたお客様の声

・膨大な情報量となるSTLデータをストレスなく操作ができるようになった。

・STLデータの変換に苦労していたが、改善することができた。

・STLデータから加工プログラムの生成ができるようになり効率があがった。

作業時間を40分から2分に短縮!高硬度鋼の高能率、高精度な穴あけ加工を実現

①目的

高硬度鋼の穴あけ加工における工程、加工時間の短縮

②導入のポイント

高硬度鋼に適した高い剛性と切れ刃強度を持ち、特殊溝形状で切屑排出性を高めた工具で、焼き入れ後にノンステップ加工で使用しての時間短縮。

リーマレス加工が出来、工程短縮にも繋がる。

③加工検証

HPM38(H)HRC53のEP穴加工 φ3x45mmの貫通穴

MOLDINO NSBH0300-20-ATHをガイド穴加工で使用、MOLDINO NSBH0300-60-ATHにて45mmの貫通穴加工を行う。

体感2分程度で1穴の加工が終了。

穴径についても+0.005〜0.015と高精度な仕上がり。

④加工結果

導入前はワイヤー加工機+細穴加工機を使用し約40分かかっていた作業時間が、上記導入により作業時間を約1/20の約2分に短縮することができた。

<検証したユーザー様からのお声>

・高硬度鋼への穴あけ加工で加工時間短縮に繋がった。

・リーマレス加工となり工程短縮になった。

・是非採用したいと評価をいただいた。

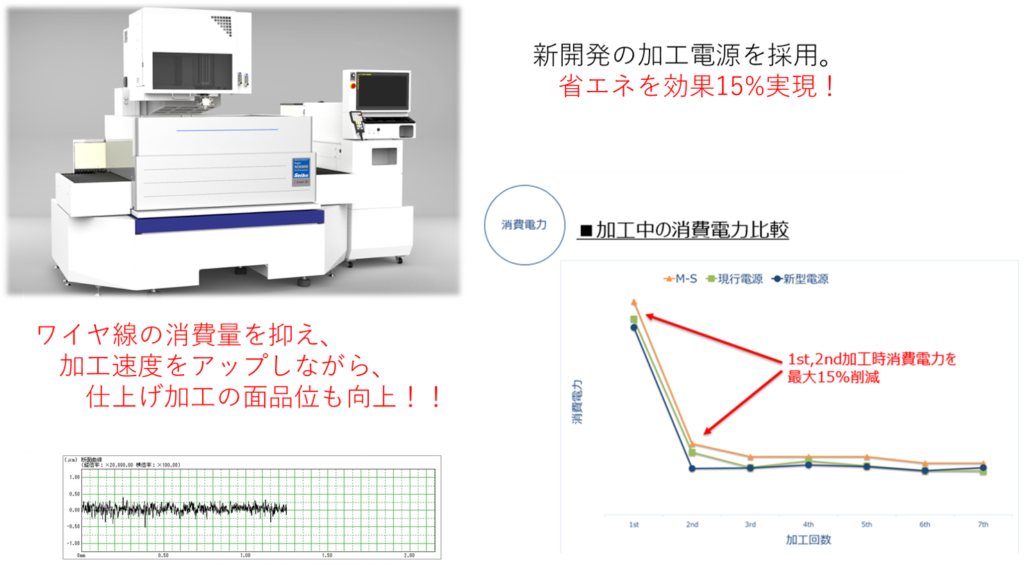

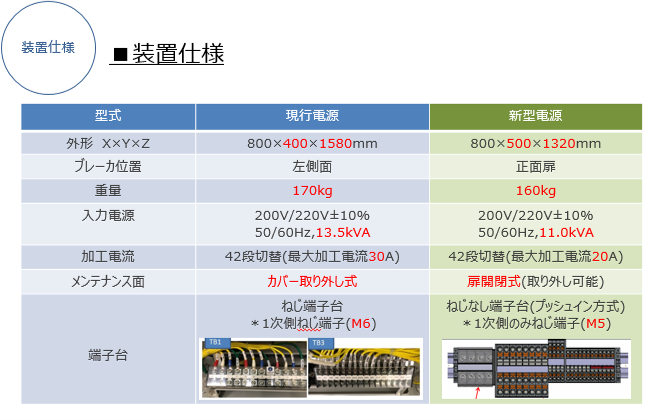

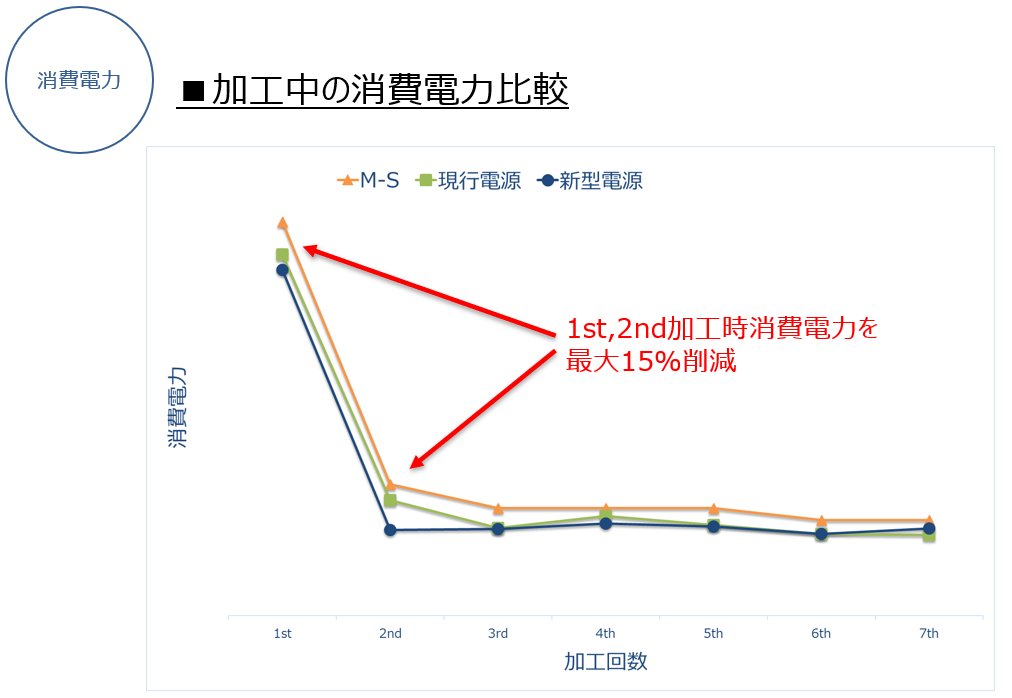

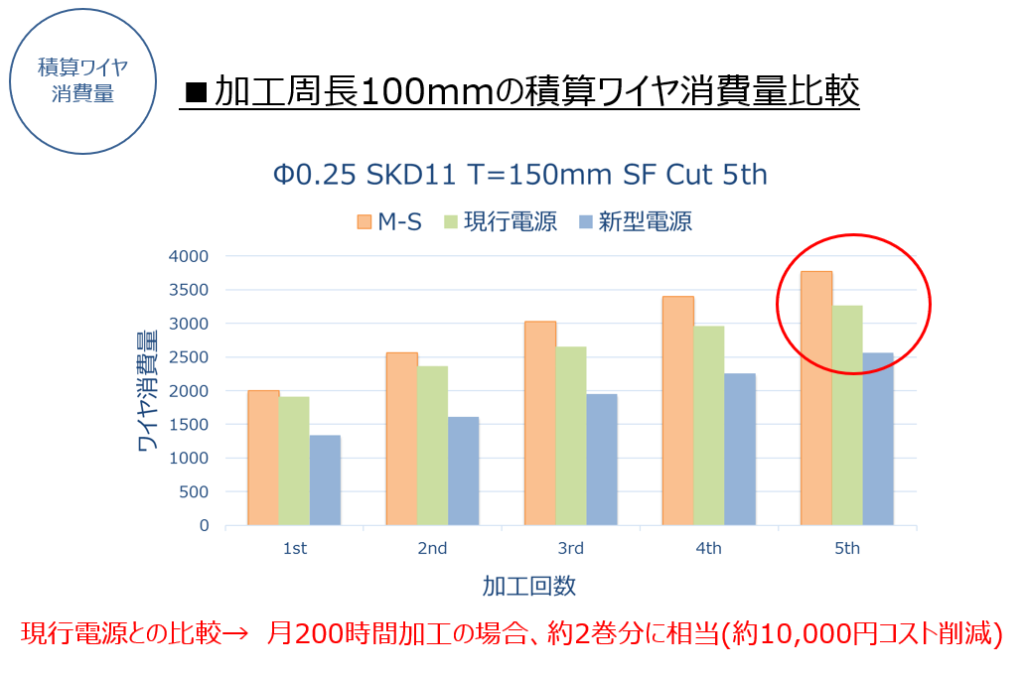

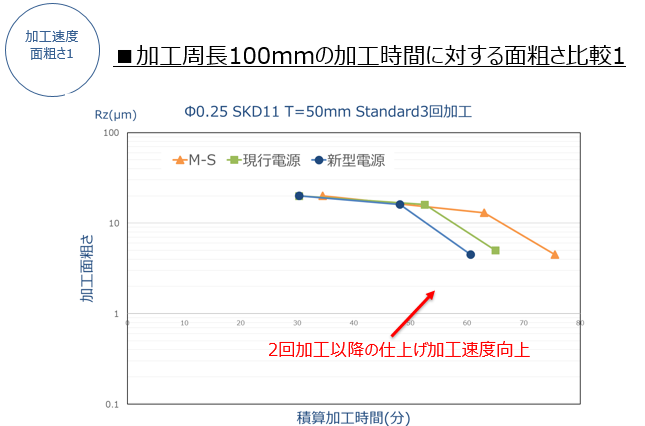

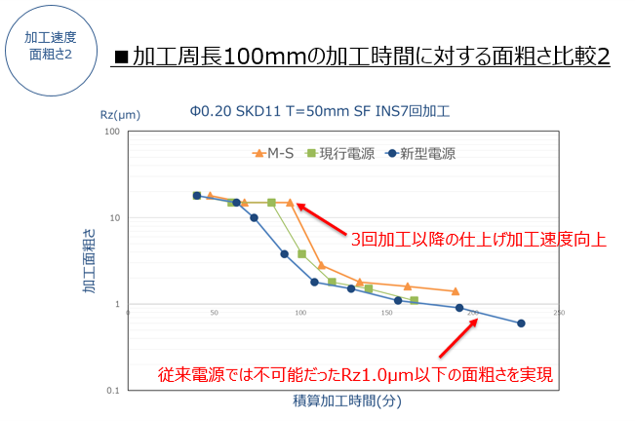

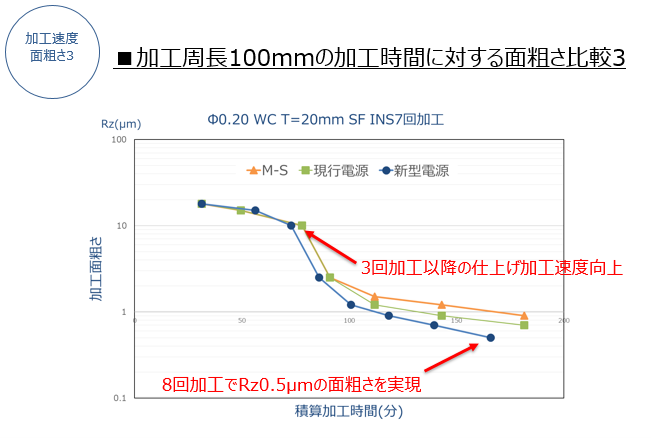

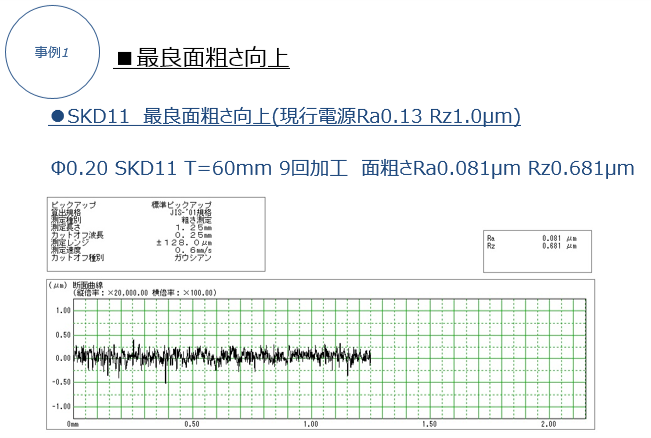

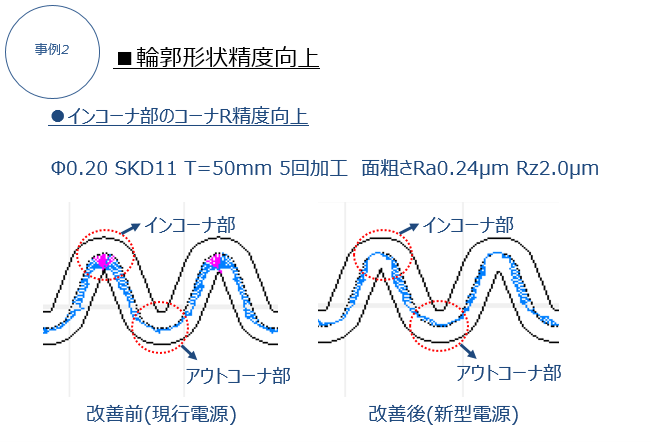

加工時消費電力最大15%削減と高精度加工の両立を実現! 新電源採用の西部電機製ワイヤ放電加工機!!

①目的

省エネで高機能な機械に期待が高まっている。

西部電機のワイヤ放電加工機は新開発の加工電源を採用。

省エネを実現しながら、サイクルタイム短縮、品質向上、低ランニングコストの効果をご紹介。

②導入のポイント

1.現行電源に比べ、省エネを実現

2.ワイヤ消費量の削減

3.加工速度、面粗さの向上

4.加工精度の向上

使用機材

メーカー:西部電機製

使用機種:Super MM80B

※新電源は西部電機製ワイヤ放電加工機のすべての機種が対応しております。

【お客様の声】

・ワイヤ線の消費量が抑えられランニングコストが減った。

・仕上げ加工の回数の多いワークで加工速度と仕上った面の品位がよくなった。

【ポイント】

新たに開発された新電源にて、省エネでありながら、高精度、高品質な加工を実現している。

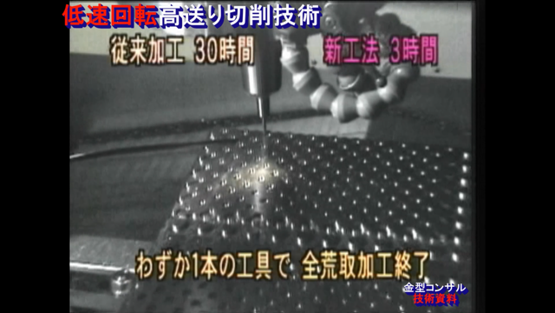

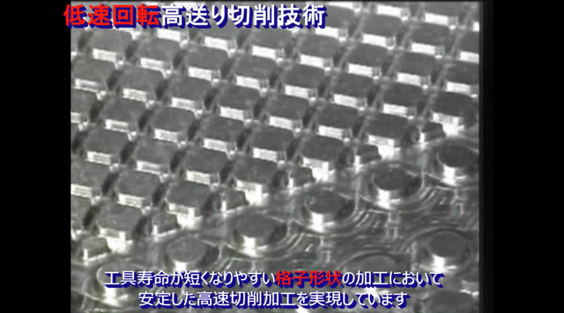

「30時間から3時間へ!荒加工短縮の実現」の検証効果のご紹介!

①目的

大切屑排出、長寿命、荒取一発加工で仕上げ代0.1mmを実現する

②導入のポイント

低速回転高送り加工用に開発された工具であり、高硬度材や深堀加工時の低切削抵抗、ビビリ低減、高精度加工を実現する工具である。高速回転MC機でなくても、お持ちのMC機で高能率な加工ができる。

③加工検証

格子形状の改善(荒取+中仕上げ加工の改善)

現状の加工時間30時間 工具使用本数7本

⇩

改善後は加工時間3時間 工具使用本数は1本

KC-KMRφ4XR1(3刃)

(改善内容①工具②切削条件③データ作成方法④工程組み方)

④加工結果

<検証したユーザー様からのお声>

・切削距離がのび工具使用本数が減った

・高速MC機でなくても高能率加工ができた

・仕上げ加工に使用しても面品位に問題なし

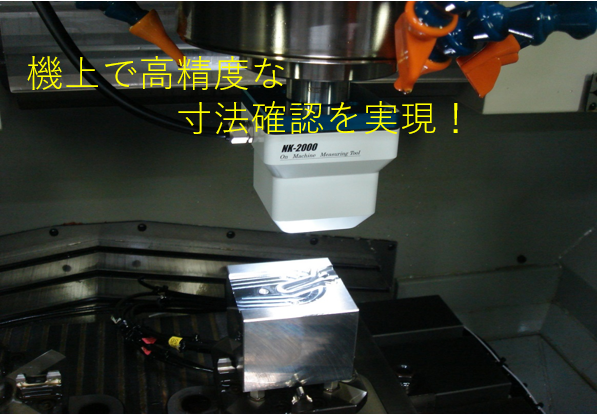

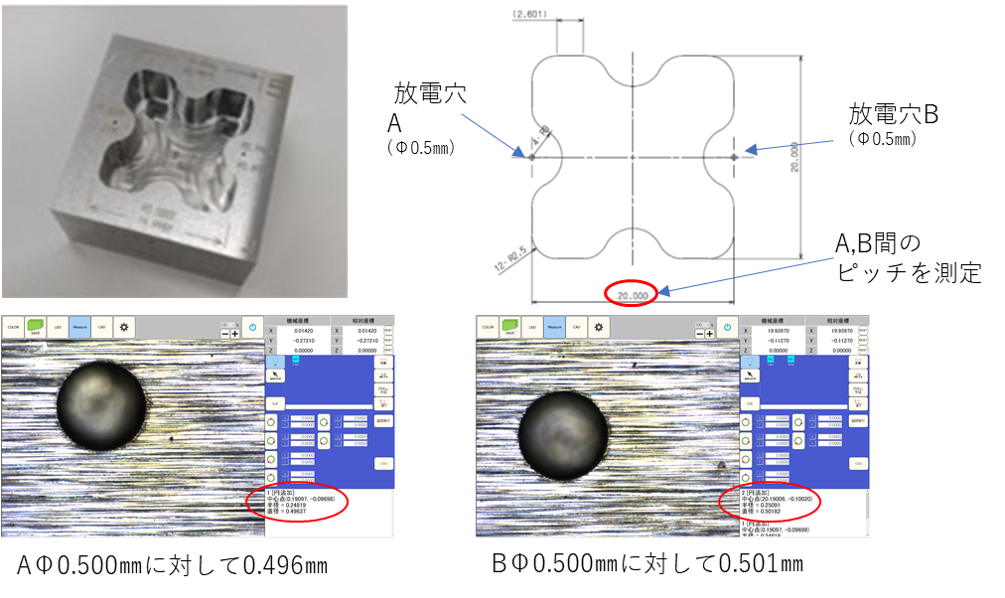

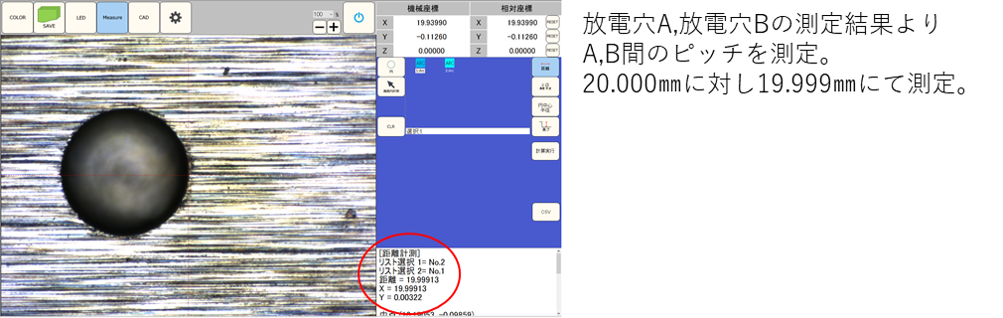

材料のロス率を低減!機上測定機の導入効果のご紹介!

①目的

加工後に機外の測定機を使い測定をおこない追加工が必要となった際に機械テーブル上に元の姿勢で戻すことができず、廃棄することがあった。

機上測定機『NK-2000』を使い加工機上で寸法確認をおこない、再現性の課題を解決するために導入。

②導入のポイント

- 100倍~1600倍での撮像視野により工具顕微鏡に比べ高い位置決め精度にて寸法の確認ができる。

- 機械NC装置より機械座標を取得し、機械側のスケールを使い、高精度な測定ができる。また2次元データを取込み画面内に表示することで理想のCADのラインと加工後のワークにどれだけ差分があるのか画面内で比較計測することができる。

- 撮像部の取付治具を変えることで、『マシニングセンタ』、『形彫放電加工機』『ワイヤ放電加工機』『各種研削盤』など複数の機械に取り付けが可能

⇒お持ちの工作機械上で高精度な寸法確認ができる。

③測定内容

④測定結果

<導入したユーザー様からのお声>

・「加工ミスが少なくなり、材料のロス率が大幅に改善できた」

・「機外で計測する時間が減り、再現性の問題も解決できたため、加工時間の短縮につながった」

・「加工面の状態をすぐに確認でき、ミクロンオーダーで測定ができるため、加工の技術フィードバックが

できるようになり加工者の技術レベルがあがった」

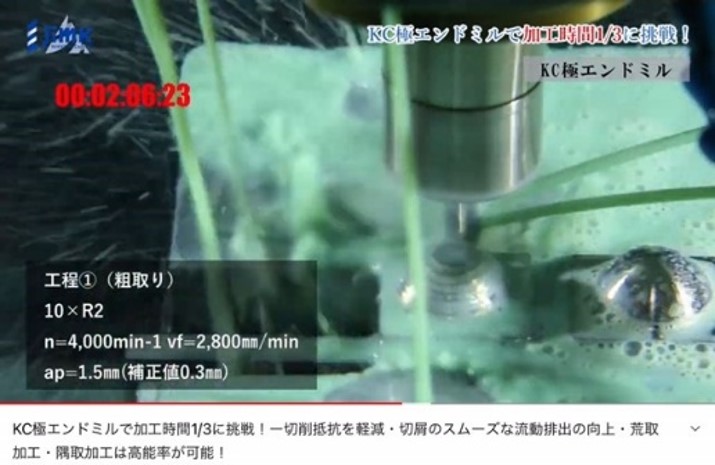

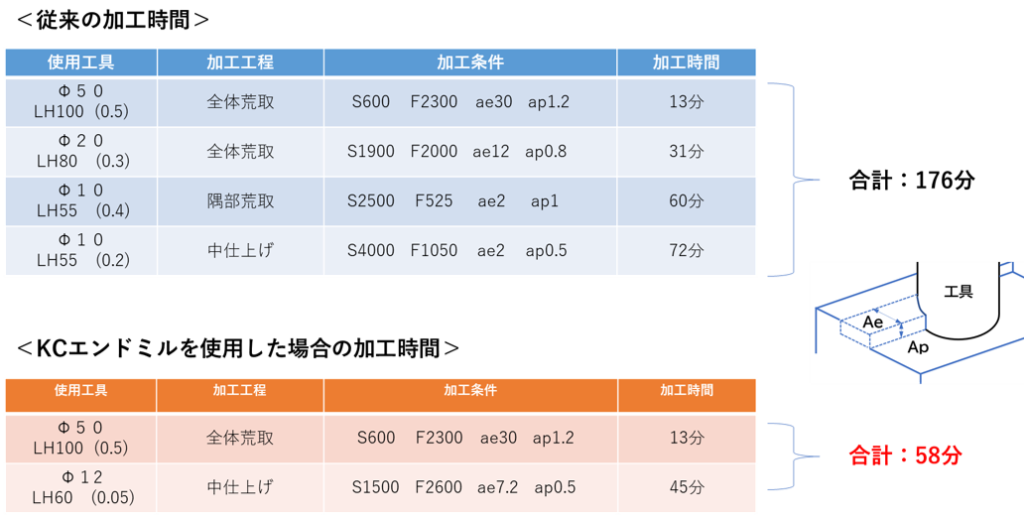

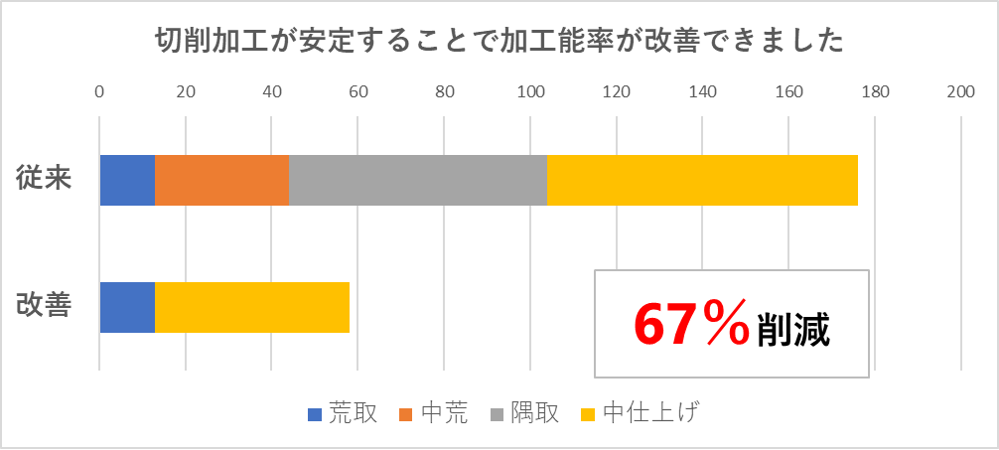

加工時間67%短縮!KC極エンドミルによる高能率加工の事例を紹介!!

①目的

保有しているマシニングセンタを使い加工能率を従来よりよくするために新しい加工技術に基づいた新型工具「KC極エンドミル」を活用。

②導入のポイント

- 低速高送り加工技術に基づいた新しい3枚刃ラジアスエンドミル

- 3枚刃の特殊3Dネガ形状によりビビりと発熱を低減

- 切屑の排出性の高いポケット形状を採用

⇒荒加工・中仕上加工・仕上加工で高能率加工が可能

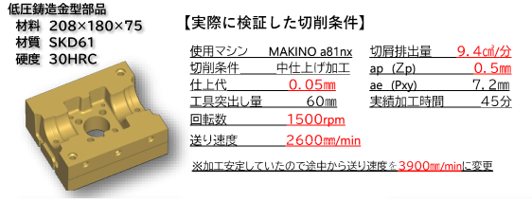

③加工内容

④加工結果

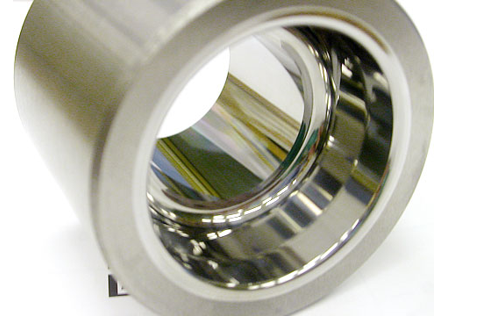

●加工後のワーク写真

●加工時間の比較

低速回転での加工によりビビりを低減させることができるため、従来の工具に比べ加工時間を約67%短縮することができました。

またビビりと発熱を抑えられたことで工具の摩耗もなく加工をおこなうことができました。

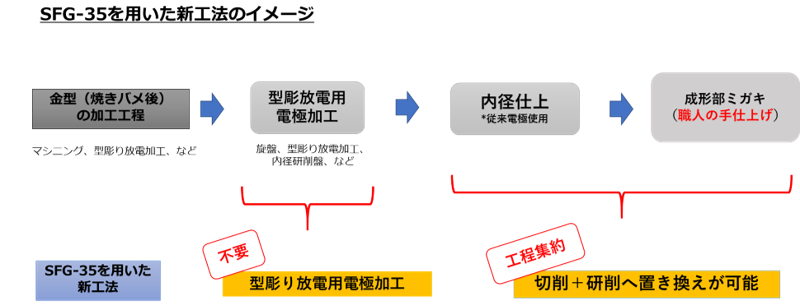

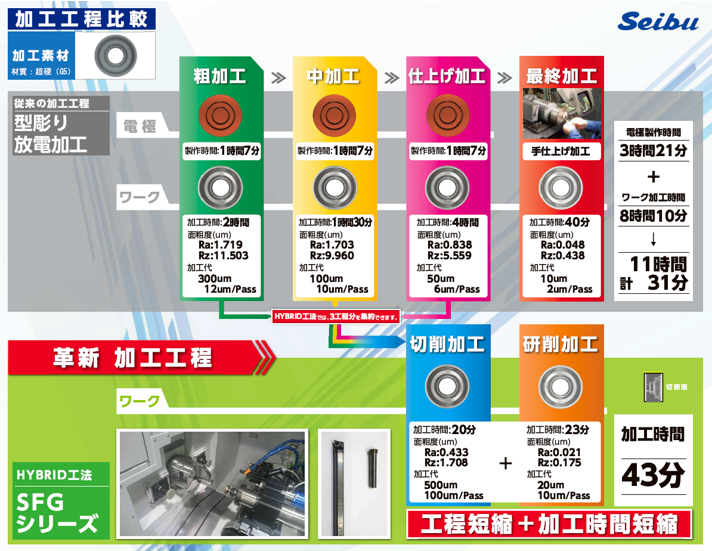

リードタイム93%短縮!切削+研削のハイブリット工法の

ご紹介!

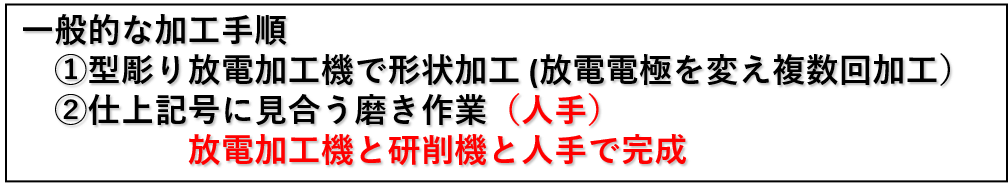

①目的

一般的な冷間鍛造金型の製作では、型彫放電加工を用いて形状を成形し、手仕上げにて加工面を

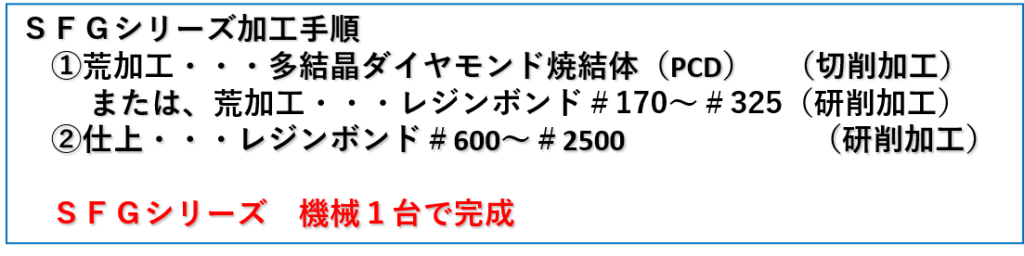

仕上げていく。

荒加工、仕上げ加工をSFGシリーズ1台でおこなうことで、金型製造のリードタイムを短縮する加工方法をご紹介。

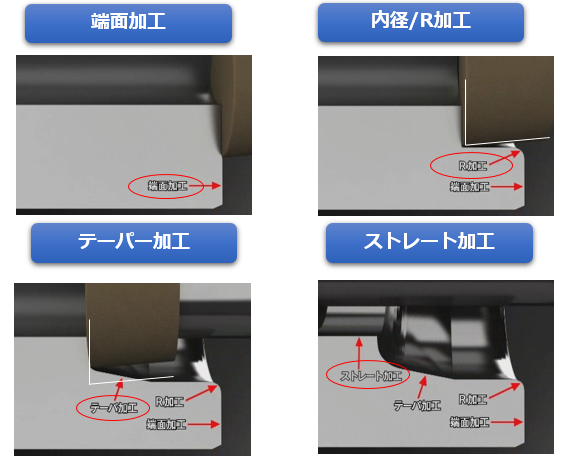

②導入のポイント

- 1台の機械で同時に切削と研削連続加工が可能な西部電機製

「SFGシリーズ」 - R形状・テーパー・ストレートなどの連続的な形状を内径

及び外径に高精度かつ高効率に加工できる - 超硬 G5や難作材を刃具で荒加工、砥石で研磨仕上げ加工

③加工内容

超硬 G5

ポイント

プレス金型に超硬合金を用い、最初から切削加工で荒加工して仕上げられれば、放電加工のために必要な

電極加工が不要になることで、所要時間短縮となる

④加工結果

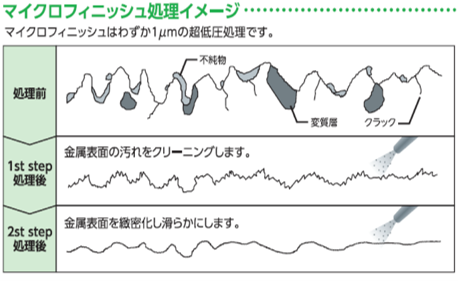

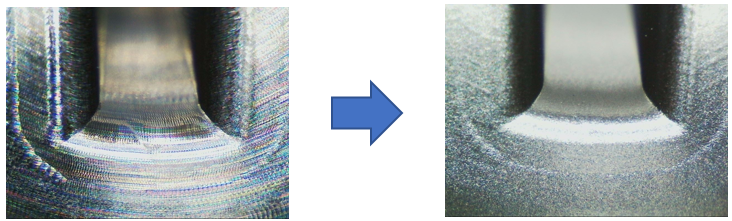

超低圧ショットブラスト技術により磨き時間が約98%短縮!

①目的

射出成型用金型の製品部において切削、放電、研削加工後の

加工面の処理(手磨き)に時間が多くかかっていた。

細かい形状で磨き箇所も多く効率化の難しい工程改善に対して

低圧ショットブラストを活用。

②導入のポイント

Sablux社製超低圧ショットブラスト「ユニフィニッシュ」

(1)0.03MPaからの圧力調整が可能

(2)最小粒形7μの独自研削材の使用

(3)エッジ部にダレのない表面処理が可能

③導入内容

ユニフィニッシュ「UNF-55 COMBO」での処理

従来、手磨きで2時間かかっていたワークにブラストを実施。

製品部の底面と形状部の境目の処理に特に苦労されていることから

その箇所が評価ポイントになりました。

④導入による成果

・手磨きでは、2時間かかっていた箇所を2段階のブラストによって

約3分で処理ができた。

・評価ポイントの手磨きでは難しい箇所も十分に処理ができていた。

・成型材料にもよるが、処理後の面によって射出成型時の離形性が向上した。

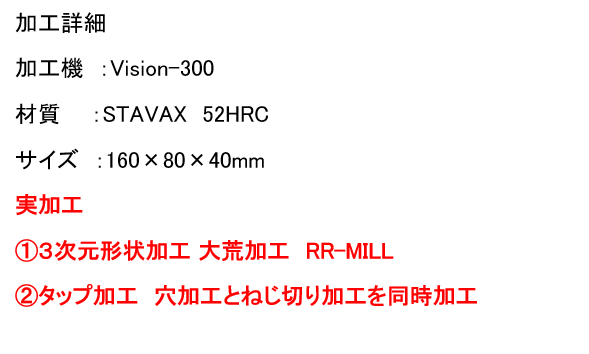

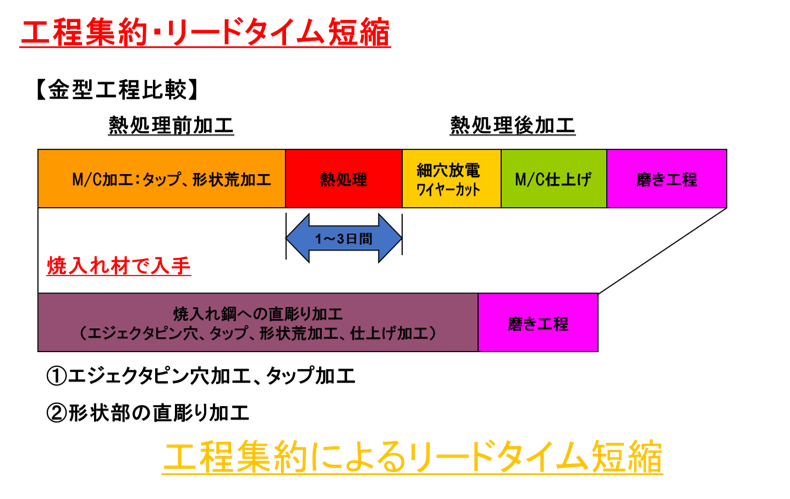

熱処理後の加工によりリードタイム短縮!

①目的

荒加工、タップ加工を熱処理後におこなうことで、

金型製造のリードタイムを短縮する加工方法をご紹介。

②導入のポイント

- 汎用性の高い超精密微細加工機 碌々産業製「Vision」

Φ16エンドミルも使用でき、重切削が可能な精密微細加工機 - 碌々産業独自開発の荒加工専用CAMの使用

- 高硬度材料に適したMOLDINO製TH3コーティング工具の使用

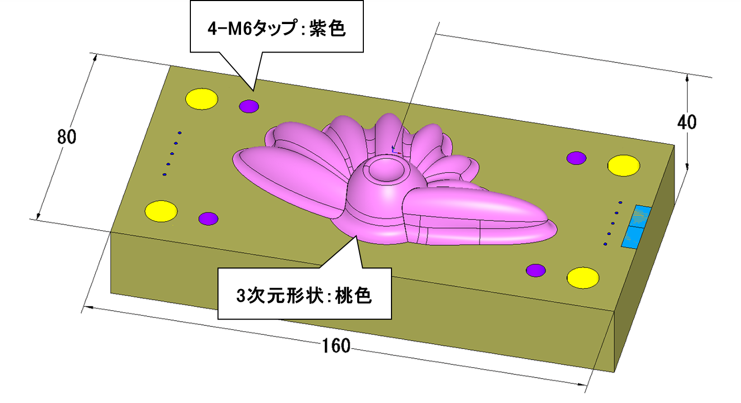

③加工内容

④加工結果

加工結果① 三次元形状荒加工

ポイント

①高精度加工機による高能率荒加工

⇒「わたり加工」の低減

②専用加工機CAM RR-Mil

⇒下から上に駆け上がるように加工

⇒工具側面を有効活用し、切削長を短くできる

⇒サイクルタイム短縮と工具寿命の延長を両立

③最適な工具 モルディノ製EHHBEの使用

⇒特殊四枚刃の逃げ角形状により高いR形状精度

⇒不当分割による振動抑制効果

加工結果② M6タップ

ポイント

①エポックDスレッドミルの使用

⇒1本の工具で下穴+ねじ切り加工による加工時間の短縮

⇒専用ソフトでプログラム作成も容易

⇒特殊設計の刃先・ストッパー形状による切りくずのスムーズな排出

効果

荒加工やタップ加工は、焼き入れ前におこなうことで、

熱処理の工程が発生すること、また荒加工機と仕上加工機がわかれてしまう

ことで、工程数が増えてしまいます。

熱処理後から加工を行うこと、また高精度加工機での荒加工による

「わたり加工」の低減によって金型製造工程のリードタイムの短縮

につながります。

永進テクノ株式会社

スラッジ回収装置導入により施設環境と品質改善を実現

目的

課題

マシニングセンタのクーラント液の悪臭・スラッジのヘドロ化によりワーク、機械、工具へ悪影響を及ぼしている。

導入のポイント

- 誰でも操作が可能。

- 操作が簡単。

- マシニングセンタは動かしたままで作業が可能。

- メンテナンスが楽。

導入内容

- スラッジ回収装置ES-Aを導入

- 導入前にデモ機をお借りし社内で1週間テスト

導入による成果(お客様の声)

スラッジの回収や清掃は、クーラント液・ワークの品質維持のため、 大変役に立っていて助かっています。 1週間、毎10分間のこまめにスラッジを清掃して、 クーラントタンク内に劇的に改善しました。 スラッジは放置しておくとヘドロ化、バクテリアの餌になってしまうため、 悪臭の発生源になってしまいますし、他にもワークの品質悪化、工具寿命への影響、 機械への負担等にもつながりかねません。 そのため、掃除に対する意識は高く持つようにしていますし、 それを実現してくれるのがこのスラッジ回収装置となっています。 (東大阪A社様)

株式会社MOLDINO

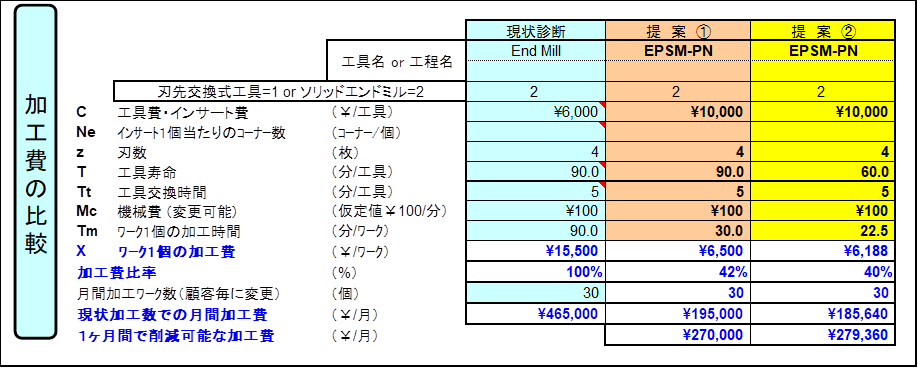

SUSマルチの導入で、月加工費6割減

目的

課題

SUS304の加工に際し現状の90分の加工時間を短縮させたい、というご相談をいただきました。

導入のポイント

当社では、SUS専用工具におけるEPSMのご提案をいたしました。

- ビビり抑制刃型不等分割形状、

- 2段ギャッシュでスムーズな切屑排出

- ダブルエキセン 耐チッピング性・耐摩耗性向上

- PNコーティングで耐摩耗性の向上

導入内容

EPSM4120-PNを使用した以下の内容を導入させていただきました。

・回転数n1,500、送り速度vf240 Z切込12mm

- ビビり抑制刃型不等分割形状、

- 2段ギャッシュでスムーズな切屑排出

- ダブルエキセン 耐チッピング性・耐摩耗性向上

- PNコーティングで耐摩耗性の向上

導入による成果(お客様の声)

既存工具からMOLDINO SUSマルチへ変更したところ、 加工時間が90分から22分に短縮でき、加工費の比率が40%下がりました。 工具代は1本あたり4,000円アップになった一方で、 月間の加工費は約28万円削減することにつながり、 利益アップに大いに貢献してくれたと実感しています。 今後も業務の見える化、作業効率アップを図りながら、 技術革新をもたらすべく、チャレンジ精神を忘れずに 事業拡大に邁進していきたいと思っています。 (京都B社様)