当社は創業以来金型メーカー様と共に歩んできました。プラスチック金型の基礎となるモールドベースは、お客様が金型製作をする上で、設計、製造、品質、納期、コスト、生産性に大きく影響する重要部品と位置づけ、販売を開始しました。お客様のニーズに応じ、厳選したメーカーで製作した幅広いジャンルの商品を取り扱いしております。

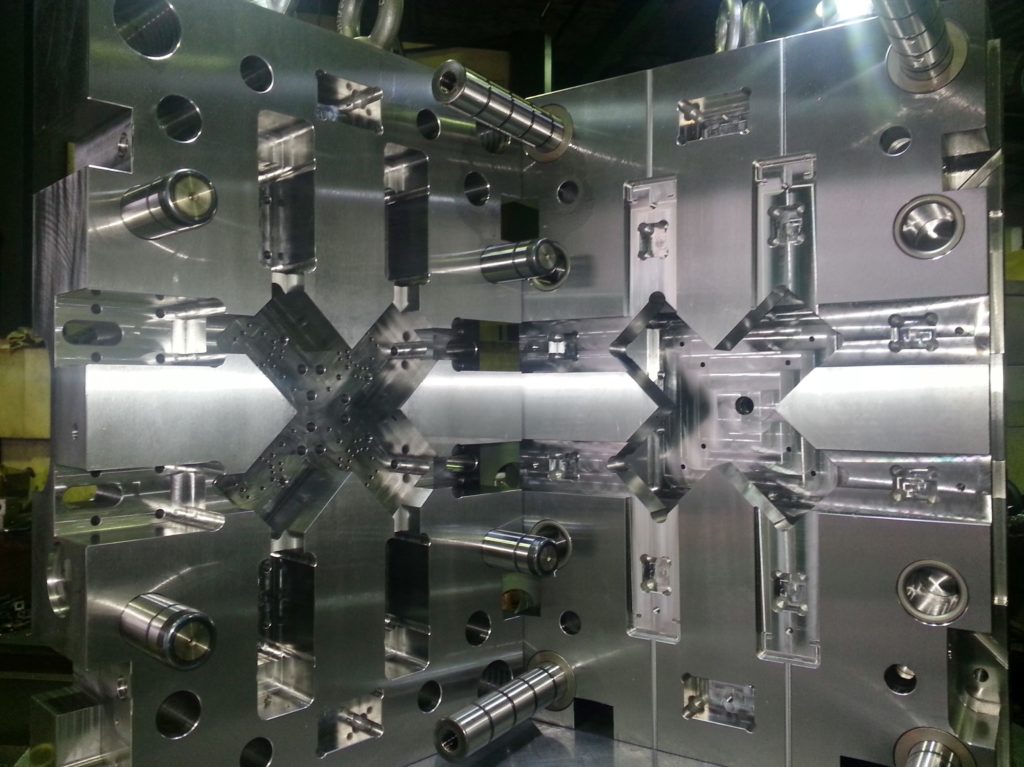

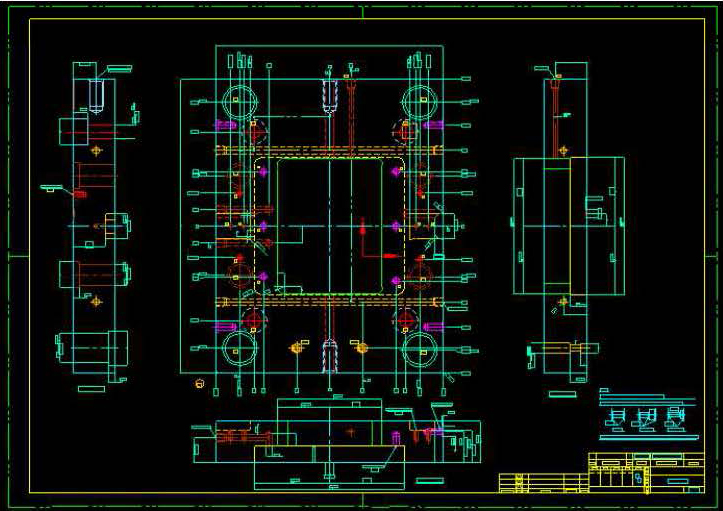

特注全加工モールドベース

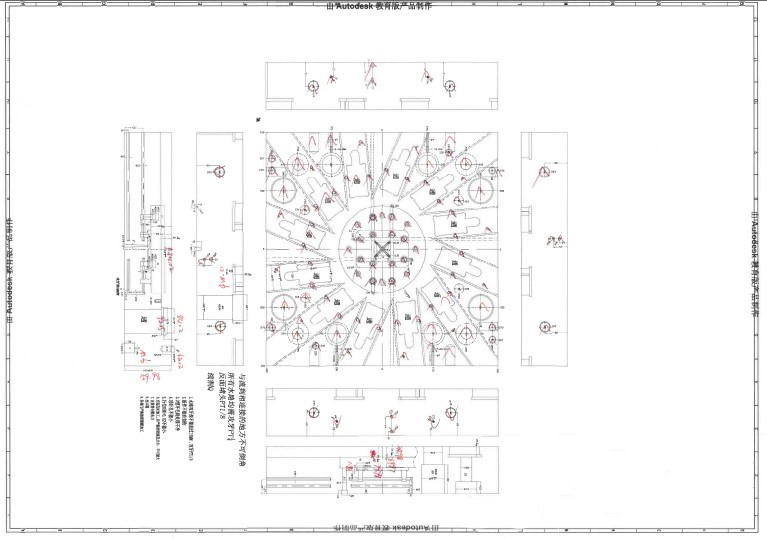

特注全加工モールドベースを中心に、各種モールドベース、ダイカスト主型をご提供します。無垢のプレートから荒取り、歪取り研磨。材料の応力を抜き平面を出した状態からおこなう仕上げガイドピン穴、ポケットを同座標上で加工することにより、高精度な品質、プレート平行度、穴垂直度、ピッチ精度を実現。特注品ならではの寸法、ピッチ、異形状、深もの、多方向スライド、材質変更、特注組み込み部品にも柔軟に対応。お客様の仕様、図面では表現できない加工方法、こだわりを忠実に反映した商品を納入します。

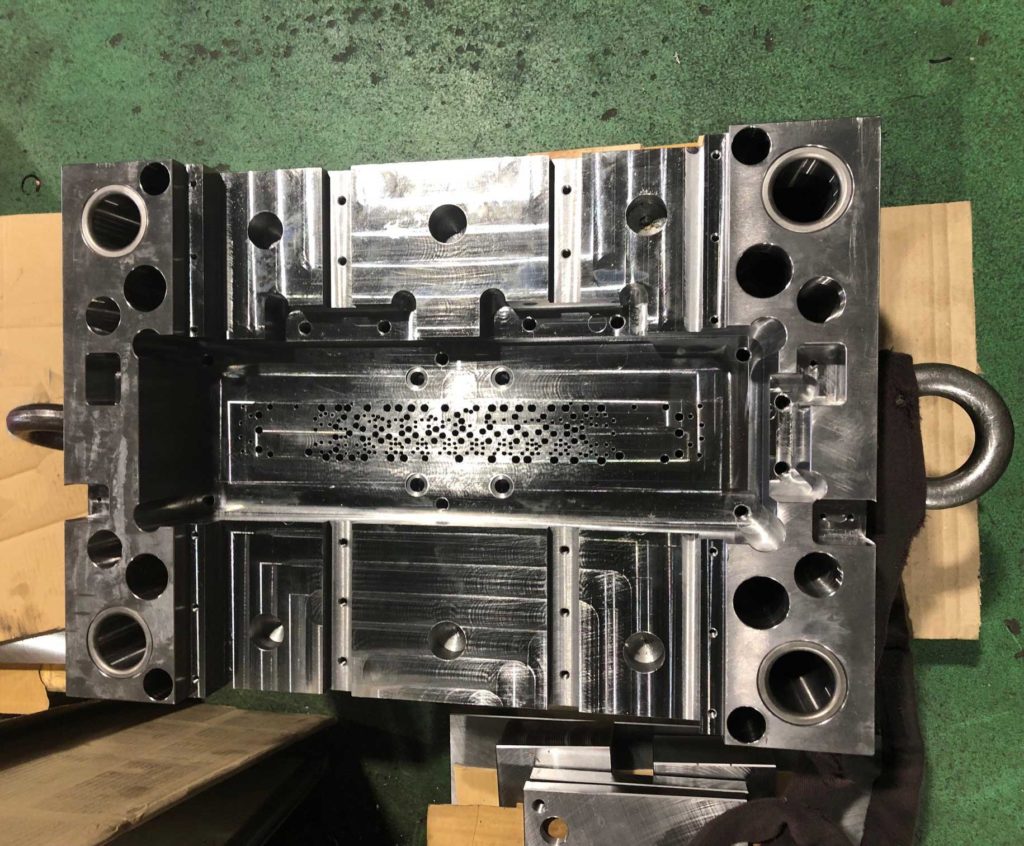

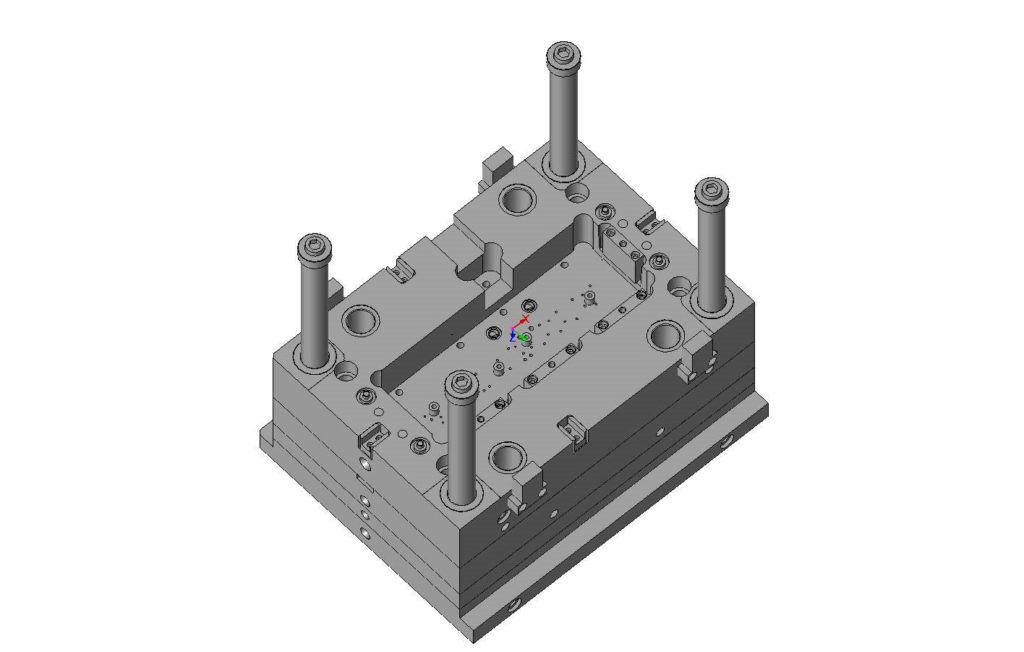

精密金型用モールドベース

お客様の厳しい精度要求に応えるべく、加工環境にも配慮した現場にて製作。モールドベース製作の基本となるボーリング加工には重点を置き、高精度に仕上がったガイド、ポケット穴により、穴径精度、真円度、ピッチ精度が要求される、ギア、食品、化粧品、医療用のモールドベースにおいて、多数個取り、ショット数が多い金型ほど、高い評価を得ております。コネクターなど、焼き入れ金型で使用される精密モールドベースは多数実績があり、位置精度による型ずれが原因で発生するコアピンの摩耗、破損によるメンテンナンス頻度の軽減により、製品量産における生産性の向上。トータルでのコスト削減に貢献します。 また、ワイヤーカット、ジグ研、スライド研磨仕上げ、焼き入れ品など対応します。

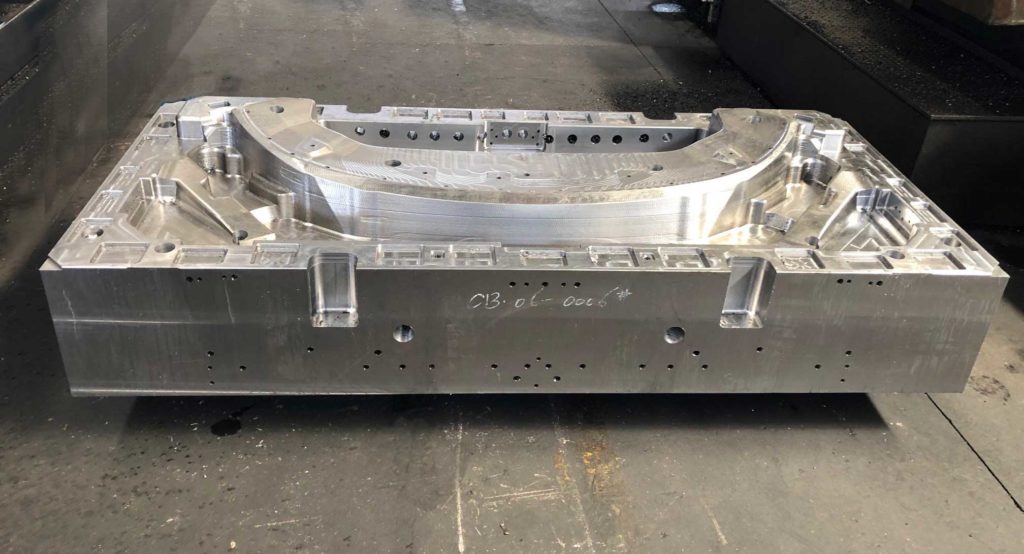

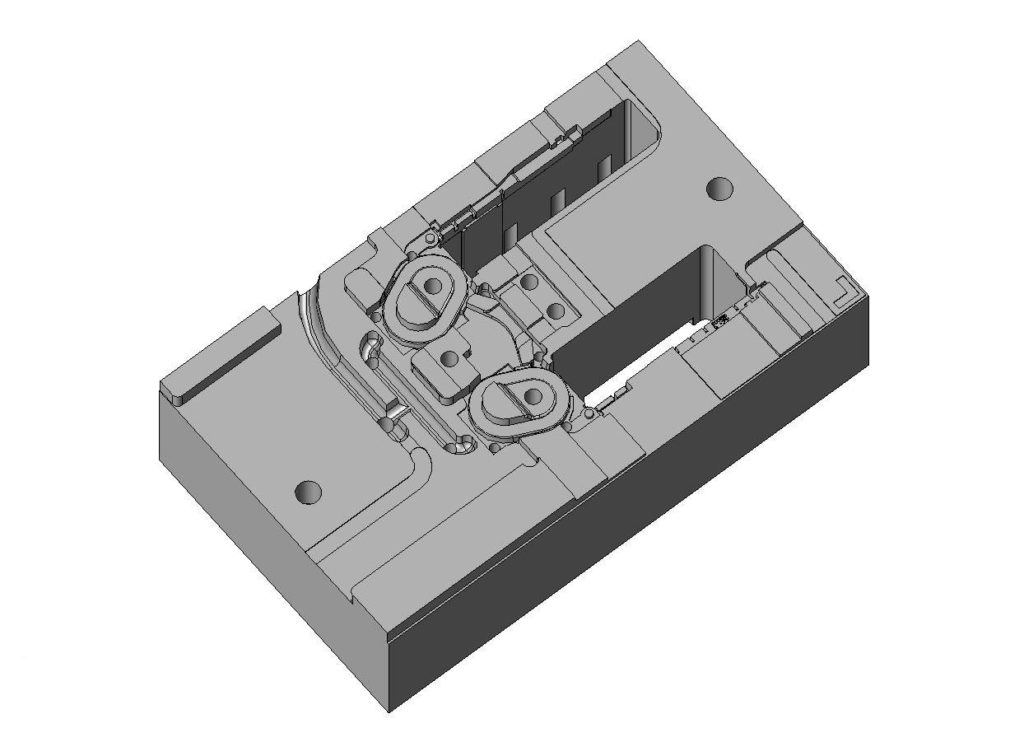

大型モールドベース、金型部品【海外製作】

弊社独自の海外製作拠点を活用し、自動車部品のバンパー、インパネなど直彫り、ヘッドランプ、インテークマニホールド、その他2000㎜以上の大型金型用モールドベース、ダイカスト主型、3Ⅾ形状入れ子加工、部品加工など製品に応じ選定した協力メーカーにて製作。充実した加工設備、検査体制、24時間稼働により、高品質、低価格、短納期にて商品をご提供します。海外製作のリスクに対し、出荷前に測定、検査、摺動確認の結果をご報告しお客様のご確認後に商品発送となります。受注から図面打ち合わせ、品質・納期管理、輸入業務、納品後のフォローまで、弊社が責任をもって管理、ご対応します。

工程フロー

STEP.1 お見積

メール、FAX、紙図面にて承ります。

対応可能データ .dxf .dwg .x_t .step .igs

STEP.2 ご発注

発注書の受領により着手します。また、事前にご予約いただければ、短納期対応も可能になります。

STEP.3 お打ち合わせ

お客様の仕様、加工方法、加工基準、寸法公差、組み込み部品、納期などのお打合せを行います。ご要望など何なりとお申し付けください。3Dデータのみでも、初回打合せ後対応可能です。

STEP.4 材料取り

材料、部品の手配を行います。メーカー指定の材質、部品変更、特注部品、お客様からの支給材、支給部品も対応します。

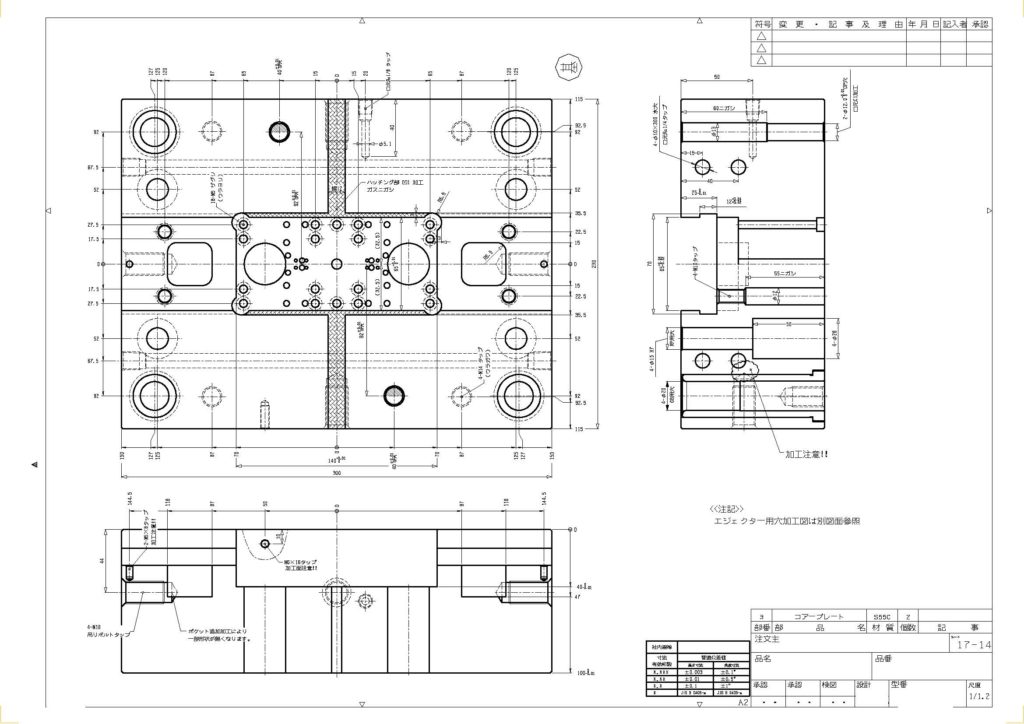

STEP.5 加工プログラム作成

工程別に加工プログラム、加工図面を作成します。急な設計変更にも柔軟に対応します。

STEP.6 加工

| 側面加工 | ガンドリル、ラジアル、横MC |

| 荒取り・穴加工 | MC、横MC |

| 研磨 | 歪み取り・捨て研磨、寸法決め・化粧研磨 |

| 仕上げ | MC、門型MC、ジグボーラー、ワイヤーカット、ジグ研 |

各工程ごとに測定、確認も行います。

STEP.7 検査・組み込み

測定、検査 最終確認を行います。

部品の圧入、組み込み 摺動確認

STEP.8 完成

梱包 分割梱包も対応します。出荷、納品 運送便の指定、チャーター便などご相談ください。