①目的

- 成形研削盤での溝加工後に精度の確認をしたい。

- 機外の測定機で精度を確認していたが、追加工のための段取に手間がかかっているのを効率化したい。

②導入ポイント

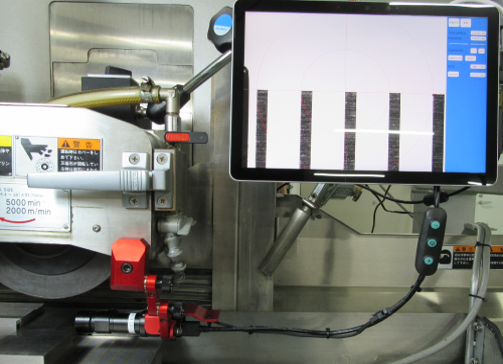

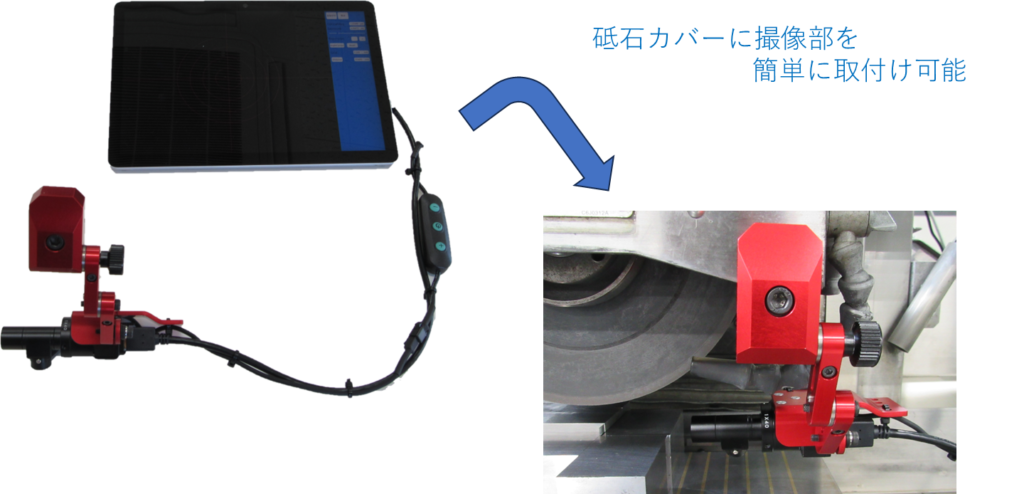

熊本精研工業製平面研削盤機上測定機SG-1000を導入

① 成形研削盤の砥石カバーに簡単に取り付けることができる

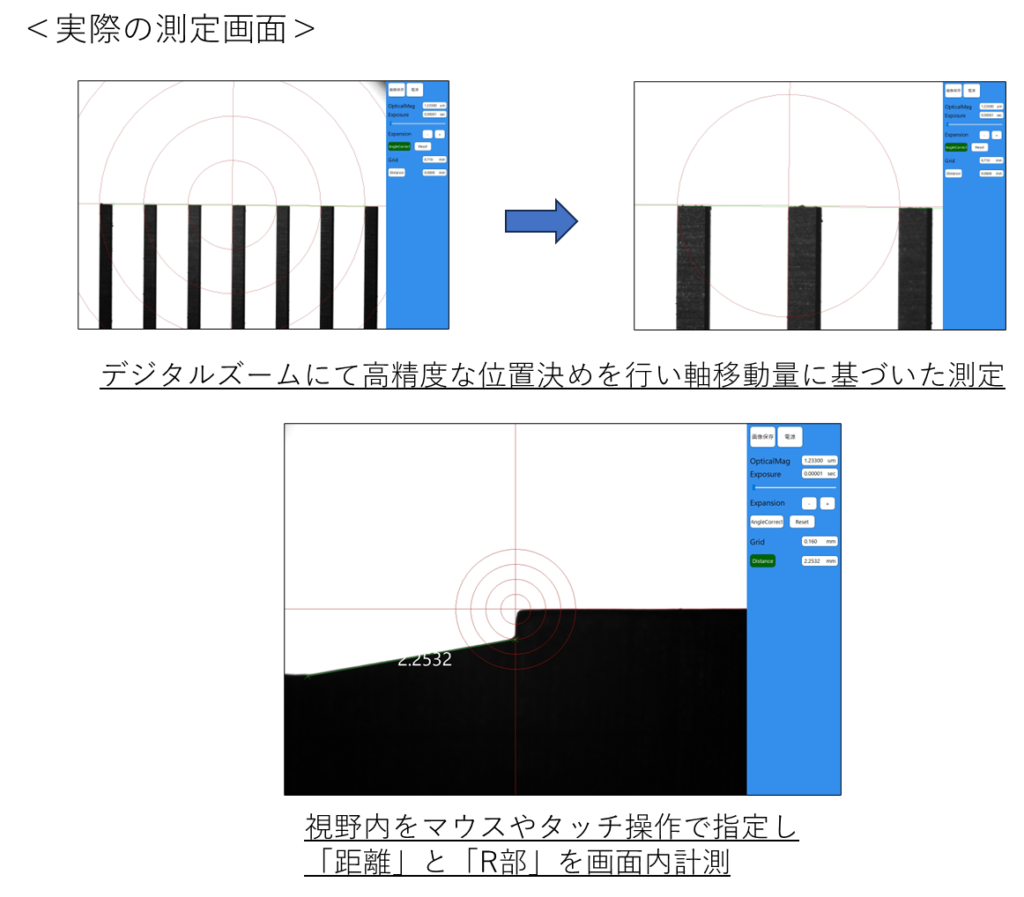

② 機械の前後の軸移動量を読みながら簡単に幅の測定ができる

③ テーブル上面に鏡面がでているワークをカメラの反対に置くことで投影のように観察できる

③実例

成形研削加工において溝加工をおこない、研削加工後に溝幅とピッチを機上で測定。

④結果

結果として寸法精度3μ以内での測定を機上で行うことができた。

※お客様の対象ワークと測定箇所、また測定精度を基準に6種類のレンズから選定します。

測定精度は選定したレンズの性能により異なります。

こんな悩みや課題を抱えた方におすすめ

- 加工に機外にて計測をおこなっており、測定結果から追加工をおこなうことがある方

- 寸法確認をおこないながら取り代を追い込みたいと考えている方

- 非接触式の測定をおこなう必要がある方

導入すればこんなメリットが期待できる!

研削加工後に機上で寸法・ピッチの計測ができることによる加工時間の短縮につながります。

また機上で取り代を確認しながら加工ができることによりロス率の改善(利益率の向上)にもつながります。