①目的

加工後に機外の測定機を使い測定をおこない追加工が必要となった際に機械テーブル上に元の姿勢で戻すことができず、廃棄することがあった。

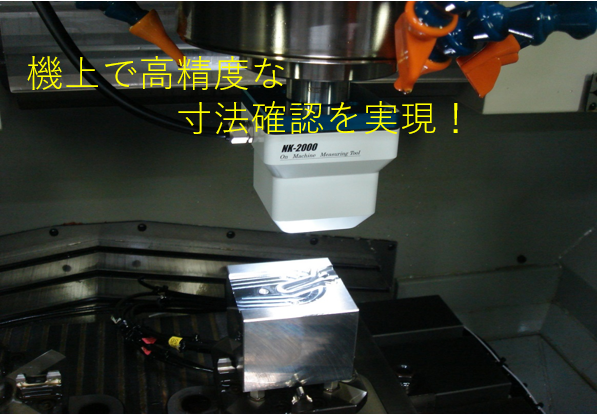

機上測定機『NK-2000』を使い加工機上で寸法確認をおこない、再現性の課題を解決するために導入。

②導入のポイント

- 100倍~1600倍での撮像視野により工具顕微鏡に比べ高い位置決め精度にて寸法の確認ができる。

- 機械NC装置より機械座標を取得し、機械側のスケールを使い、高精度な測定ができる。また2次元データを取込み画面内に表示することで理想のCADのラインと加工後のワークにどれだけ差分があるのか画面内で比較計測することができる。

- 撮像部の取付治具を変えることで、『マシニングセンタ』、『形彫放電加工機』『ワイヤ放電加工機』『各種研削盤』など複数の機械に取り付けが可能

⇒お持ちの工作機械上で高精度な寸法確認ができる。

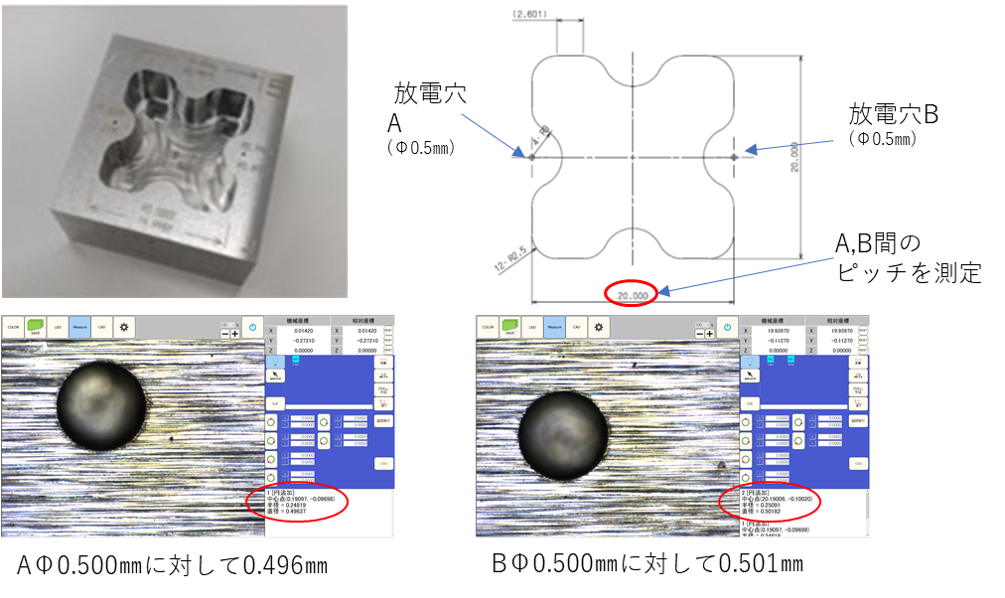

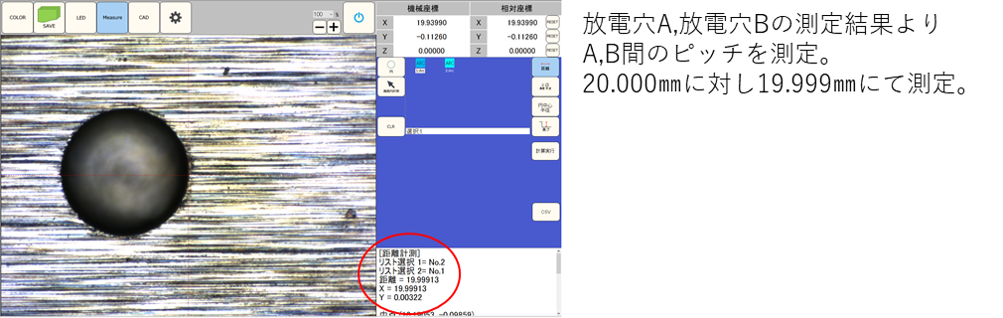

③測定内容

④測定結果

<導入したユーザー様からのお声>

・「加工ミスが少なくなり、材料のロス率が大幅に改善できた」

・「機外で計測する時間が減り、再現性の問題も解決できたため、加工時間の短縮につながった」

・「加工面の状態をすぐに確認でき、ミクロンオーダーで測定ができるため、加工の技術フィードバックが

できるようになり加工者の技術レベルがあがった」