➀目的

従来超硬ボールエンドミルで行っていた「三次元等高線形状加工」をKCラジアスエンドミルに置き換えて加工する事で、「得られる効果」を最大化させる。

②導入のポイント

・加工時間の大幅な短縮

・使用エンドミルの種類・本数の削減

・加工工程の集約

・加工安定化による精度の向上

・以上のメリットにより、トータルの加工コストを削減

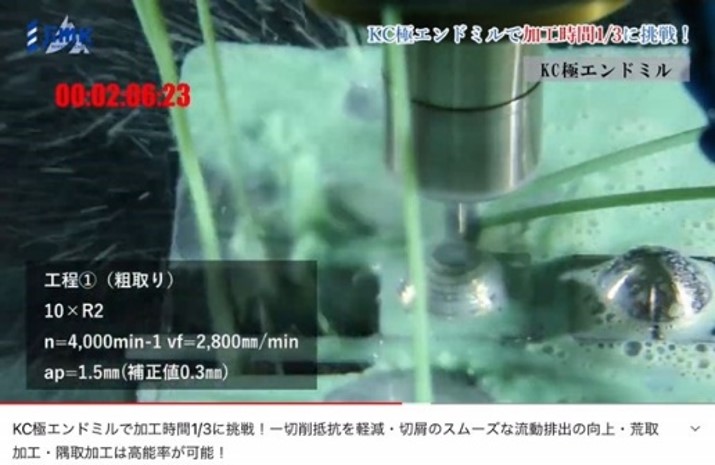

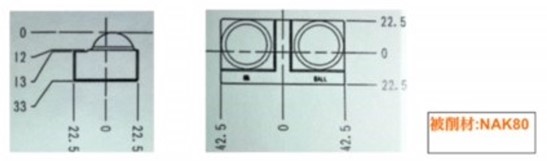

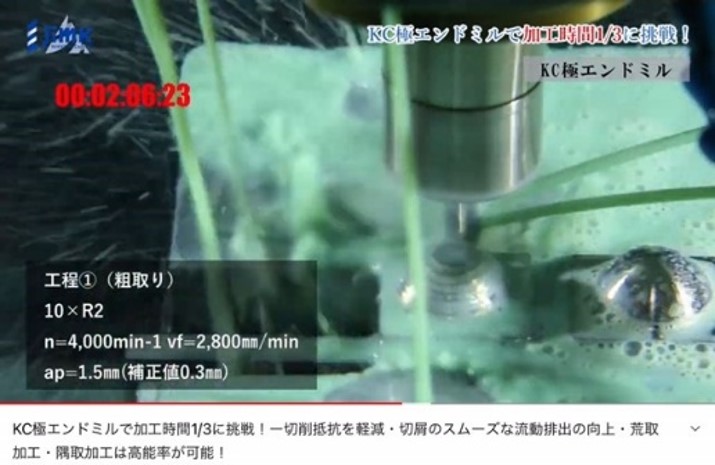

③加工検証

NAK80 20㎜X20㎜X10㎜のワークからR10の半球の形状を削り出す。

超硬ボールエンドミルとKCラジアスエンドミルの性能を比較し、効果検証を行う。

④結果

【粗取りから仕上げまで】

超硬ボールエンドミル→R5、R3と2種類のエンドミルを使用

KCラジアスエンドミル→φ10xR2の1本のみで対応できた。

【粗取りから仕上げまで】

超硬ボールエンドミル→5工程

KCラジアスエンドミル→3工程と40%削減できた。

【粗取りから仕上げまで】

超硬ボールエンドミルの加工→トータル55分

KCラジアスエンドミル→同じ加工をわずか20分弱で完了した(約1/3に短縮成功!!)