①目的

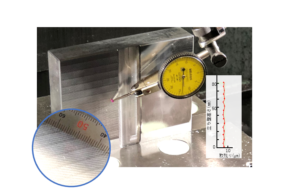

旋盤での外径・内径加工後に機外での測定にて寸法を測定。

3次元測定機の数が限られており、測定の順番待ちで次の工程への

滞留が発生していたのを機上測定機にて工程の滞留を解決させたい。

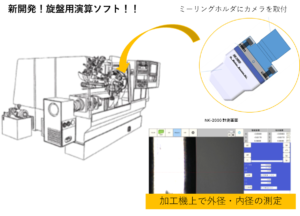

②導入のポイント

熊本精研工業製機上測定機NK-2000のアプリケーションを改造し導入。

・マシニングセンタ、形彫放電加工機、ワイヤ放電加工機、

各種研削盤での多数の導入実績あり。

⇒社内設備の複数の工作機械と流用が可能。

・他のメーカーでは難しい改造案の開発が早く引き出しが多い。

・選定レンズの能力が高く、位置決めに関わる撮像画が鮮明。

③実例

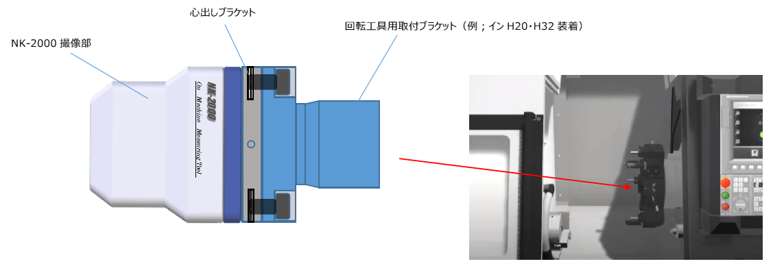

■取付方法

ターレット側の回転工具用のホルダーに取付

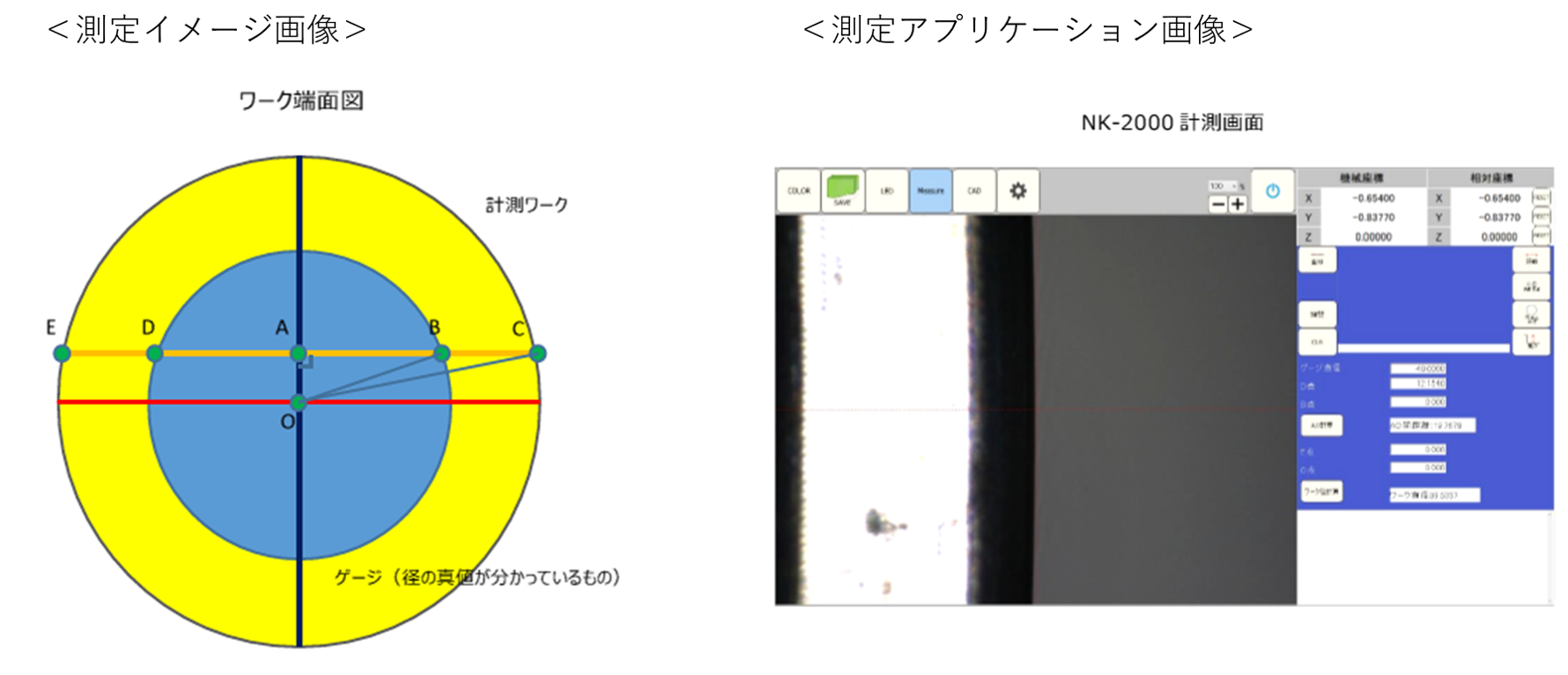

■測定方法

旋盤のX軸の移動量から測定をおこなう方式。

ただ、X軸の移動とチャックセンターにギャップがあるため、

予め外径が出ているゲージを準備し、誤差を測定。

(測定イメージ画像:黄色部がゲージ)。

その後、測定対象ワークの加工後

(測定イメージ画像:青色部がワーク)に、ゲージを測定した際の

誤差分をアプリケーションの補正値に入力し 自動演算にて測定(測定アプリケーション画像)

③お客様の声

・旋盤加工後に機外測定をおこなう工程がなくなり生産性があがった。

・機上で1/100の測定ができるため、追加工の必要性が機上で判断できるようになった。